Veröffentlicht am 03. März 2022

Zurück in die Vergangenheit: Was wurde aus NEULAND Projekten?

Synthetisches im Tank (NEULAND 2015)

Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet. Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet.

Sensibler Smalltalk auf der Straße (NEULAND 2016)

Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet. Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet.

Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet. Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet.

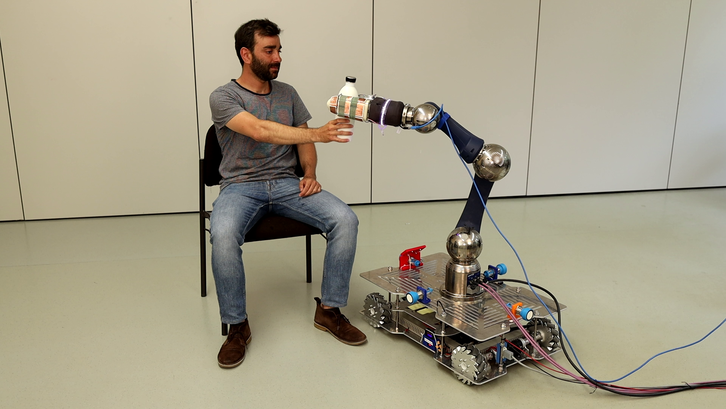

Roboter mit Feingefühl (NEULAND 2017)

Die Idee, Robotern mithilfe kapazitiver Näherungs- und Taktil-Sensoren eine verbesserte Wahrnehmung ihrer Umgebung zu ermöglichen, erforschen Prof. Dr. Björn Hein und Hosam Alagi bereits seit 2017. Seitdem haben sie die Technologie weiter verfeinert, um die Sicherheit der Mensch-Maschine-Interaktion zu erhöhen. Durch eine skalierbare Messschaltung mit geringeren Reaktionszeiten, eine multimodale Wahrnehmung und eine berührungslose Materialerkennung konnte die Durchführung von kollaborativen Aufgaben effizienter gestaltet werden. Beispielsweise wurde die Objektübergabe vom Roboter an den Menschen optimiert. Gemeinsam mit den Projektpartnern haben die Forschenden Greifer für einen Assistenzroboter entwickelt und mit Näherungs- und Taktil-Sensoren ausgestattet. Mit einem Prototyp konnten sie erfolgreich demonstrieren, wie eine Objektübergabe zwischen Mensch und Roboter autonom, flüssig und angenehm umgesetzt werden kann.

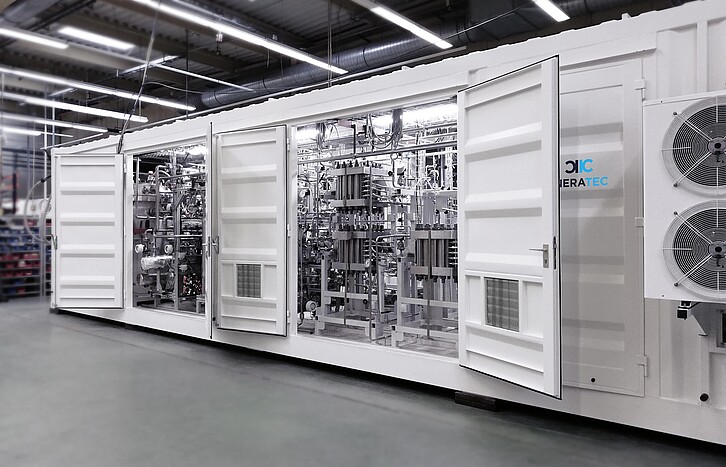

Zweite Chance für Treibhausgase (NEULAND 2018)

Die Ausgründung INERATEC GmbH baut modulare chemische Anlagen im Containerformat, um Treibhausgase wie CO2 in synthetische Kraftstoffe umzuwandeln. Seit der Projektvorstellung im NEULAND Magazin 2018 ist einiges passiert: Das auf inzwischen über 80 Mitarbeiterinnen und Mitarbeiter angewachsene Unternehmen hat 2021 die erste industrielle Pilotanlage bei einem Großkunden installiert, die derzeit in Betrieb genommen wird. Damit ist der Grundstein für die zukünftige Serienfertigung gelegt. Im Fokus für den Einsatz der e-Fuels bleiben auch weiterhin die Sektoren Schiff- und Luftfahrt, da diese im Vergleich zum Automobilsektor nur schwer elektrifizierbar sind. Mit dem geplanten Bau einer Pionieranlage in Frankfurt möchte INERATEC die industrielle Verfügbarkeit von nachhaltigen, CO2-neutralen e-Fuels für den Flugverkehr, die Schifffahrt und den Straßenverkehr sichern. Zur Erhöhung der e-Fuel Produktionskapazitäten sammelte das Spin-off Anfang 2022 mit neuen strategischen Investoren neues Wachstumskapital in Höhe von 20 Mio. Euro ein.

Losgröße 1 im Sinne des Patienten (NEULAND 2018)

Vor drei Jahren stellte NEULAND die Kooperation zwischen dem Institut für Produktionstechnik (wbk) am KIT und dem Maschinenbauunternehmen ARBURG GmbH + Co KG im Bereich der additiven Fertigung von faserverstärkten Kunststoffen mit Endlosfasern vor. Auf den Fachmessen „Formnext“ und „K“ präsentiert ARBURG 2019 erstmals die technologische Weiterentwicklung: Den „Freeformer 300-4X“, der sich für die additive Fertigung faserverstärkter, belastbarer Funktionsbauteile von Losgröße 1 bis zur Kleinserie eignet. Handorthesen als typisches Beispiel solcher Funktionsbauteile wurden auf den Messen zur Veranschaulichung hergestellt. Sie können dank der Hart-weich-Verbindung an die Handform der Patienten individuell angepasst werden und ersetzen damit klassische, metallverstärkte Produkte.

Kommentare zu diesem Artikel

Keine Kommentare