Veröffentlicht am 07. April 2022

Die Positivwende für Kohlenstoffdioxid: Wie das Treibhausgas zum Rohstoff wird

In der Debatte über den Klimawandel und die Ursachen der Erderwärmung stehen Emissionen aus der Verbrennung fossiler Energieträger, wie beispielsweise in Kraftwerken oder industriellen Produktionsprozessen, ganz oben auf der Liste der Verursacher. Den Löwenanteil am sogenannten Treibhauseffekt macht Kohlenstoffdioxid (CO2) aus. Um die damit einhergehenden Klimaveränderungen auszubremsen und die resultierende Klimakrise abzuwenden, setzen Wissenschaft und Wirtschaft bereits einige Hebel in Bewegung: zum einen die Vermeidung und Reduktion von Emissionen, zum anderen die Speicherung des Kohlenstoffdioxids im Erdreich. Am KIT entsteht im Forschungsprojekt NECOC (NEgative CarbOn dioxide to Carbon) ein weltweit einzigartiger Ansatz: Überschüssiges CO2 aus der Luft entziehen und es in den Rohstoff Carbon Black, auch Industrieruß genannt, umwandeln.

CO2-Kreislauf schließen

Seit 2019 arbeitet das Projektkonsortium aus KIT und den Industriepartnern Climeworks Deutschland GmbH und INERATEC GmbH an dem zukunftsweisenden Verfahren. Dr. Benjamin Dietrich vom Institut für Thermische Verfahrenstechnik (TVT), der das Projekt für das KIT koordiniert, erläutert: „Ziel des Projekts ist der Aufbau einer Versuchsanlage am Campus Nord, die den kompletten Prozess der Entfernung des CO2 aus der Erdatmosphäre bis hin zur Überführung in Carbon Black demonstriert.“ Der Clou dabei: Das CO2 wird dauerhaft aus der Atmosphäre entzogen. Dadurch realisiert das Verfahren negative Treibhausgasemissionen. „Unsere gemeinsame Vision ist es, klimaschädliches CO2 in eine sinnvolle und ökonomische Nutzung zu überführen“, so Dietrich weiter.

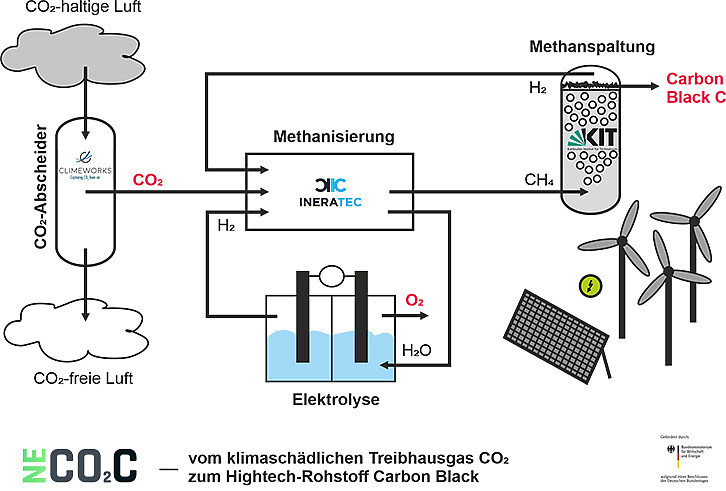

Der Schlüssel zum Ziel ist die Kombination aller drei Kerntechnologien der Verbundpartner: CO2-Abscheidung, Methanisierung und Methanspaltung. Adrian Stetter, Projektleiter im Bereich Anlagenbau bei Climeworks, unterstreicht: „Allein der Verbundbetrieb ist eine riesige Neuheit. Die Herausforderung im Projekt war, die etablierten Verfahren und Anlagen aller Partner in einer Prozesskette zu koppeln und ein neues geschlossenes System zu formen.“

Die Voraussetzung: Kohlenstoffdioxid aus der Atmosphäre

Die Climeworks GmbH schafft mit ihrer Technologie „Direct Air Capture“ (DAC) die Basis, um die Prozesskette in NECOC mit dem nötigen CO2 zu versorgen. Stetter erklärt, wie die direkte CO2-Luftabscheidung funktioniert: „In einem zweistufigen Verfahren wird zuerst Kohlenstoffdioxid aus der Luft adsorbiert. Die Umgebungsluft wird dabei durch ein CO2-selektives Filtermaterial gesogen, ähnlich wie bei einem Staubsauger. Im zweiten Schritt wird das Filtermaterial aufgeheizt, wodurch das Kohlendioxid in hoher Qualität wieder freigesetzt wird.“ Kerngeschäft des Schweizer Unternehmens ist bisher, das Kohlendioxid aus der Luft einzufangen und es im Erdreich einzuspeisen (Direct Air Capture & Storage) oder für die Weiternutzung für andere Anwendungen, wie bei kohlensäurehaltigen Getränken, bereitzustellen (Direct Air Capture & Utilization). „Wegweisende Projekte wie NECOC zeigen uns, dass die Weiternutzung immer wichtiger wird. Mit der direkten Überführung des CO2 aus der Luft in ein Wertprodukt erreichen wir ein ganz neues Level. Wir leisten damit einen entscheidenden Beitrag gegen den Klimawandel“, betont Stetter.

Die Wandlung: klimafreundliche Methanisierung

Climeworks und INERATEC haben bereits in der Vergangenheit in Forschungsprojekten zusammengearbeitet. Denn für die synthetische Herstellung von Kraftstoffen, auf die sich INERATEC spezialisiert hat, wird Kohlenstoffdioxid als Ausgangsstoff benötigt. In Verbindung mit Wasserstoff werden mithilfe der modularen chemischen Anlagen für Power-to-X und Gas-to-Liquid-Prozesse von INERATEC klimaneutrale Kraftstoffe (e-Fuels) und nachhaltige Grundchemikalien, wie z.B. Wachs, synthetisch hergestellt. Das Karlsruher Unternehmen, das als Spin-off aus dem KIT hervorgegangen ist, bringt seine Methanisierungsreaktoren (Power-to-Gas) im NECOC-Projekt ein.

Dr. Tim Böltken, Geschäftsführer von INERATEC, macht deutlich: „Der Klimawandel ist nicht alleine durch eine Verkehrswende zu schaffen. Es gibt andere Industrien, die auf Produkte angewiesen sind, die sich nicht elektrifizieren oder ersetzen lassen. Wir sehen viel Potenzial in NECOC: Aus dem Methan, das wir mit unserer Technologie herstellen, wird durch die anschließende Methanpyrolyse ein hochwertiges Endprodukt. Damit könnten wir fossile Rohstoffe ersetzen und Eingangsstoffe für die Industrie bereitstellen.“

Die Methanisierung in der Anlage von INERATEC bildet einen wichtigen Prozessschritt in der Auftrennung von atmosphärischem Kohlenstoffdioxid. „Das gereinigte CO2 aus der Luftabscheidung DAC wird im Methanisierungsreaktor mit Wasserstoff gemischt. Hierzu kommt ein Teil des Wasserstoffs aus der Elektrolyse und ein weiterer Teil aus der Methanspaltung“, beschreibt der Chemieingenieur Böltken. Unter Druck und hohen Temperaturen reagieren die zwei Gase dann katalysiert zu synthetischem Methan und Wasser. Die entstehende Abwärme lässt sich wiederum in die wärmeintensive CO2-Abscheidung integrieren. So werden Synergien zwischen allen drei Prozessschritten optimal genutzt.

Die Vollendung: Methanpyrolyse im Flüssigmetall

Nach der Synthese des Methans folgt der finale Schritt zum hochreinen Kohlenstoffpulver mithilfe der Methanpyrolyse. Diese wurde am Karlsruher Flüssigmetalllabor (KALLA) als Einrichtung des Instituts für Thermische Energietechnik und Sicherheit (ITES) des KIT in den vergangenen Jahren entwickelt und wissenschaftlich untersucht. Herzstück der Methanpyrolyse ist ein spezieller Flüssigmetall-Blasensäulenreaktor. „Das gewonnene Methangas wird in den mit flüssigem Zinn gefüllten, temperierten Reaktor geleitet und bildet aufsteigende Gasblasen. In den durch das umgebende heiße Metall erhitzten Gasblasen findet eine Zersetzung des Methans in gasförmigen Wasserstoff und festen, elementaren Kohlenstoff statt“, erläutert der Verfahrenstechniker Dietrich. Das Methan zerfällt sozusagen in seine Bestandteile, die in einem nachgelagerten Trennapparat abgeführt werden. Das so erzeugte mikrogranulare Kohlenstoffpulver, Carbon Black, kann schließlich wirtschaftlich verwertet werden. Der entstehende Wasserstoff wird in die Methanisierung zurückgeführt.

Neues schwarzes Gold

Carbon Black ist ein Hightech-Produkt, das beispielsweise in der Farbindustrie, im Leichtbau und in der Polymer- oder Elektronikindustrie eingesetzt wird. Der tiefschwarze Industrieruß besteht zu fast 100 Prozent aus Kohlenstoff und wird aktuell mithilfe spezieller Verbrennungsprozesse von fossilen Rohstoffen in hochtemperierten Reaktoren industriell produziert. Es können dabei verschiedene Rußqualitäten in unterschiedlichen Aggregatgrößen und -strukturen hergestellt werden. Mit dem NECOC-Verfahren lassen sich ebenfalls Rußpartikel mit definierten Eigenschaften erzeugen. Anhand einstellbarer Prozessparameter kann das Endprodukt Carbon Black nach Bedarf an die jeweilige Anwendung angepasst werden. Der Forscher Dietrich blickt zuversichtlich in die Zukunft: „Unser innovatives Verfahren könnte das bisherige komplett ablösen. Während die konventionelle Herstellung die Nutzung fossiler Quellen erfordert, entnehmen wir das als schädlich geltende Treibhausgas CO2 aus der Luft und überführen es in einen nachhaltigen Rohstoff. Indem wir Carbon Black zu 100 Prozent aus dem aus der Luft entnommenen Kohlendioxid produzieren, schaffen wir negative Emissionen und zugleich eine nachhaltige Alternative zu fossilen Rohstoffen für zukünftige Generationen.“

Versuchsanlage geht an den Start

Die einzelnen Prozessschritte wurden von den Projektpartnern in Maßstab und Entwicklungsstand kompatibel zueinander gestaltet, so dass sie nun nach Plan zu einem Gesamtsystem zusammengeführt werden können. Die einzelnen Module haben in diesem Jahr ihren Bestimmungsort am Campus Nord des KIT erreicht und werden gerade zu einer Demonstrationsanlage montiert. Die Projektpartner sind erwartungsfroh: „Im Juli 2022 soll die Versuchsanlage erstmals in Betrieb gehen. Allen Beteiligten ist klar, dass wir mit der Anlage noch nicht in dem Maßstab Carbon Black erhalten, wie er industriell nachgefragt ist. Wir wollen zuerst zeigen, dass unser Ansatz nicht nur auf dem Papier funktioniert.“ Ziel ist es, den Betrieb über einen längeren Zeitraum zu demonstrieren. Der Unternehmer Böltken ist sich sicher: „Das NECOC-Verfahren ist in mehrfacher Hinsicht ein technologischer Ansatz für eine nachhaltige Zukunft. Es kombiniert den direkten Beitrag zur Lösung des Klimaproblems mit einem Baustein einer postfossilen Rohstoffversorgung. Der Verkaufserlös des Carbon Black könnte perspektivisch die gesamten Prozesskosten decken und somit die Umwandlung in negative CO2-Emissionen praktisch kostenfrei realisieren.“

NECOC auf der Hannover Messe 2022

Sie können sich in diesem Jahr auf der Hannover Messe detaillierter über das Projekt NECOC informieren. Ansprechpartner des Verbundprojekts sind auf dem Messestand des KIT im Bereich Energy Solutions vertreten. Als Abonnent/in des Newsletters von RESEARCH TO BUSINESS erhalten Sie ein kostenfreies E-Ticket für Ihren Messebesuch direkt per E-Mail.

Kontakt

Kommentare zu diesem Artikel

Keine Kommentare