XFK-Federn mit variabler Faserkombination

Federn kommen dort zum Einsatz, wo Bauteile Lasten übertragen und dennoch Elastizität zulassen sollen. Im Feder-Hochleistungsbereich der Automobil-, Robotik- oder Luft- und Raumfahrtbranche sind hohe Festigkeit, gutes Ermüdungsverhalten, Korrosionsbeständigkeit und Leichtigkeit gefragt. Gängige Stahlfedern kommen hier vor allem aufgrund ihres hohen Gewichts an ihre Grenzen.

Stand der Technik

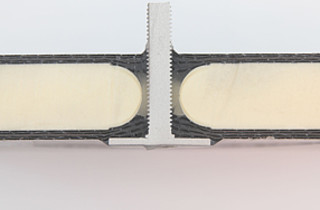

Als bessere Alternative bieten sich Federn aus faserverstärkten Kunststoffen an, allen voran sogenannte GFK-Federn mit Glasfasern oder CFK-Federn mit Carbonfasern verstärkt. Sie bestehen aus zwei Grundkomponenten: den Fasern, die die Energie aufnehmen, und einer Kunststoffmatrix, welche die Fasern als formgebendes Element umschließt. Faser-Kunststoff-Verbundwerkstoffe sind anisotrop. Daher werden die Eigenschaften von Federn aus Faser-Kunststoffen wesentlich von der Faserart, dem Fasergehalt und der Faserorientierung bestimmt.

Technologie

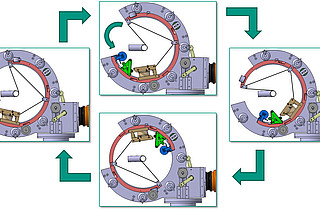

Forschende des Instituts für Fahrzeugsystemtechnik am KIT haben eine Optimierungsmethode für den Lagenaufbau und die Faserorientierung innerhalb des Faser-Kunststoff-Verbunds entwickelt. Dabei werden erstmals in ein und derselben Feder verschiedene Faserarten kombiniert. Das X in der Bezeichnung XFK-Federn steht für diese Faservariable, bei der sich auch die Faserkonzentration und -ausrichtung innerhalb des Verbunds variieren lassen. Die Fasern werden so angeordnet, dass über den Belastungsquerschnitt eine optimale Auslastung der Fasern stattfindet. Auf diese Weise kommt die Stärke des jeweiligen Materials innerhalb der Feder durchgängig zur Geltung und die Spannungsverteilung wird homogenisiert. Im Hochleistungssektor sind dies meist besonders belastbare und steife Kohlefasern in Kombination mit sehr flexiblen und dehnbaren Glasfasern.

Vorteile

XFK-Federn können mehr Energie pro Federlänge speichern oder aber Federlänge wird eingespart. Der Wirkungsgrad der Feder erhöht sich bei gleichzeitig weniger Gewicht. Neue Federformen werden möglich, was zudem die Funktionsintegration vereinfacht. Mit dem gezielten Lagenaufbau konnte das Entwicklungsteam bereits eine Steigerung der Arbeitsaufnahmefähigkeit um 35 Prozent bei gleichzeitiger Gewichtsreduktion um 65 Prozent bezogen auf die rechnerischen Werte einer Stahlfeder bei dynamischer Auslegung nachweisen.

Optionen für Unternehmen

Im Hochleistungssektor, wo es oft auf geringes Gewicht ankommt und begrenzte Platzverhältnisse herrschen, eröffnen XFK-Federn neue Einsatzmöglichkeiten. Das KIT sucht Partner für anwendungsspezifische Entwicklungsprojekte und Serienproduktion.

Ihr Ansprechpartner für dieses Angebot

Innovationsmanagerin Mobilität und Information Karlsruher Institut für Technologie (KIT)

Innovations- und Relationsmanagement (IRM) Telefon: +49 721 608-28460

E-Mail: birgit.schulze@kit.edu