Veröffentlicht am 09. Januar 2024

Halbleiterfabriken mit KI mobilmachen

Bis zu wenigen Zentimetern klein und doch so bedeutsam: Mikrochips aus Halbleitermaterialien, kurz Halbleiterchips. Sie sind das Herzstück elektrifizierter Produkte und digitaler Geräte, wie beispielsweise Elektroautos oder Smartphones. Je nach Funktion können Elektronikbauteile und -geräte einige Hundert bis Tausend Chips enthalten. Forschende vom Institut für Fördertechnik und Logistiksysteme (IFL) am KIT arbeiten im Projekt AISSI (Autonomous Integrated Scheduling for Semiconductor Industry) daran, die Produktion von Halbleiterchips mithilfe von maschinellem Lernen wettbewerbsfähiger und effizienter zu gestalten. Damit sollen Fabrikanten in die Lage versetzt werden, die hohe Nachfrage nach Chips bei gleichzeitiger Halbleiterknappheit besser befriedigen zu können. Zum AISSI-Konsortium, geleitet von der Robert Bosch GmbH, gehören auch die Branchenexperten der Bosch Sensortec GmbH und der Nexperia Germany GmbH sowie die Spezialisten für Simulation und Virtualisierung SYSTEMA Systementwicklung Dipl.-Inf. Manfred Austen GmbH und D-SIMLAB Technologies GmbH.

Die Kausalitäten der Chipknappheit

Der Engpass spitzte sich noch vor einem Jahr zu einer gewaltigen Chipkrise zu: Chips waren ein extrem knappes Gut und produzierende Unternehmen wurden durch lange Wartezeiten ausgebremst. Ursache der anhaltenden Knappheit ist die Summe einiger Ereignisse im Weltgeschehen. Wie etwa geopolitische Spannungen, die zu Versorgungsengpässen bei den benötigten Rohstoffen führen. Halbleitermaterialien, wie das für die Chips typische Silicium, sind weiterhin knapp. Gleichzeitig blieb die Corona-Pandemie in den Jahren 2019 bis 2022 nicht ohne Folgen für die Chipindustrie. Christoph Jacobi vom IFL, der AISSI seitens des KIT betreut, erklärt: „Während einige Märkte im Ausnahmezustand komplett einbrachen, stieg die Nachfrage in anderen Bereichen schlagartig an – vor allem bei Kommunikations- und Unterhaltungselektronik. Dadurch kam es zu Anpassungen der Liefer- und Verarbeitungsprozesse und in Folge zu einer Verlagerung des wirtschaftlichen Fokus. Auch wenn sich die Lage in der Elektronikbranche etwas gebessert hat, treiben die voranschreitende Digitalisierung und die immer kürzeren Produktlebenszyklen vieler elektronischer Produkte die weltweite Nachfrage nach Mikrochips weiter in die Höhe.“ Damit verbunden ist ein harter Wettbewerb unter den produzierenden Unternehmen. Andrej Gisbrecht, Experte für Machine Learning bei der Robert Bosch GmbH, macht deutlich: „Mit AISSI soll die Fähigkeit der europäischen Halbleiterhersteller zur Planung, Produktion und Reaktion auf eine noch nie dagewesene Nachfrage nach Mikrochips erweitert werden. Wir glauben daran, dass unsere Ergebnisse dazu beitragen, unsere Marktposition als Hersteller und die europäische Halbleiterindustrie weltweit zu stärken.“

Chip ist nicht gleich Chip

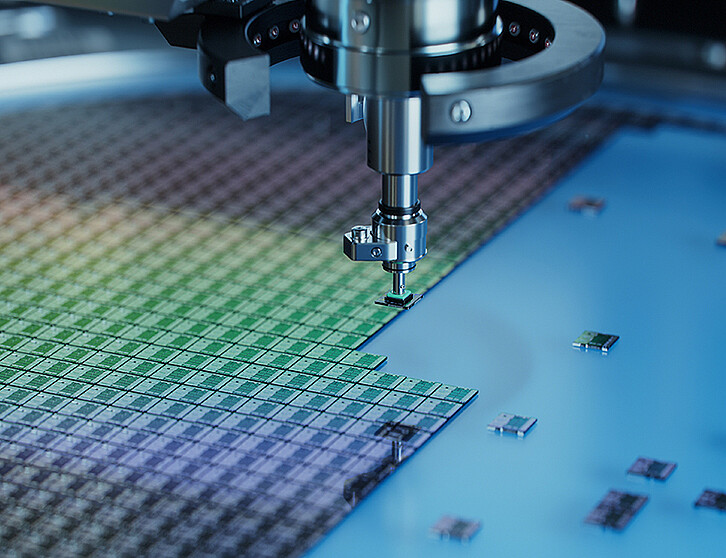

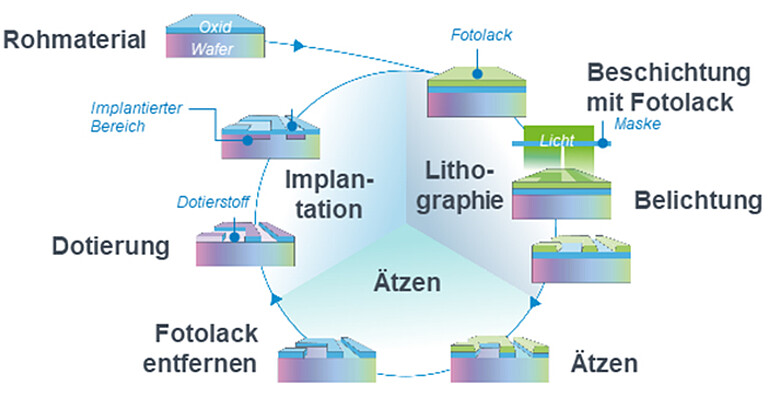

Mikrochips sind in ihrer Funktion zwar ähnlich, können im Aufbau aber völlig unterschiedlich sein. Logistikexperte Jacobi betont: „Herstellende Unternehmen stehen vor der Herausforderung, dass die Halbleiterproduktion unfassbar kompliziert ist. Bedingt durch den Mehrschichtaufbau der sogenannten Wafer passiert ein Chip die Produktionslinie bis zu 30 Mal. Es gibt dabei verschiedene Produktionsbereiche und Arbeitsschritte, wie zum Beispiel Beschichten, Ätzen, Polieren und Schneiden, die wiederholt durchgeführt werden.“ Solange die Produktion auf Masse ausgelegt ist und ohne große Änderungen läuft, stelle das noch kein Problem dar. In meist asiatischen oder amerikanischen Megafabriken laufen so Millionen Chips vom Band. Wenn der Fokus aber auf hochqualitativen, kundenindividuellen Chips in kleineren Stückzahlen liegt, wird die Produktionsplanung zur Herkulesaufgabe für Mensch und Maschine. Diese Art der Fertigung ist in Fachkreisen als ‚high mix, low volume‘ (HMLV) bekannt. „Im konkreten Fall von Bosch bedeutet das circa 600 verschiedene Produkte und 600 unterschiedliche Chip-Modelle, die es zu jonglieren gilt. Und jeder Chip hat dabei eine eigene Route durch die Fabrik“, sagt Gisbrecht.

Schedule – Masterplan für die Produktion

Der Branchenkenner bekräftigt: „Die HMLV-Produktion ist eine europäische Spezialität. Wir produzieren vor allem hochspezialisierte Chips, die entsprechend ihren Preis haben. Letztlich geht es in der Produktionsplanung dieser Variantenvielfalt immer darum, eine verlässliche Zusage für die Lieferung an die Kunden machen zu können – besonders in Krisenzeiten. Die Planung und Terminierung unter Berücksichtigung von Faktoren wie Maschinenverfügbarkeit, Personalkapazität und Materialverfügbarkeit ist daher unerlässlich.“ Unter ‚Scheduling‘ wird dieser Prozess der Anordnung, Kontrolle und Optimierung von Arbeit und Arbeitsbelastung in der Fabrik zusammengefasst. Der detaillierte Arbeitsplan stellt sicher, dass die Produktionsaufgaben auf koordinierte Weise ausgeführt werden, um am Ende Kundentermine einzuhalten, Leerlaufzeiten zu minimieren, verfügbare Ressourcen optimal zu nutzen oder Produktionszeit und -kosten zu senken. Erste technische Hilfe leisten hier computergestützte Planungstools, die meist regelbasiert arbeiten. Ein einfaches Beispiel gibt Jacobi: „Was zuerst reinkommt, wird zuerst produziert – first in, first out. Aber dieses Vorgehen allein ist meist nicht logistisch und ökonomisch sinnvoll.“ Die kurzfristige und auch längerfristige Planung erfordert viele kritische Entscheidungen darüber, wann die einzelnen Aufgaben und Vorgänge beginnen und enden sollten.

Mit KI zum Lösungsbaum

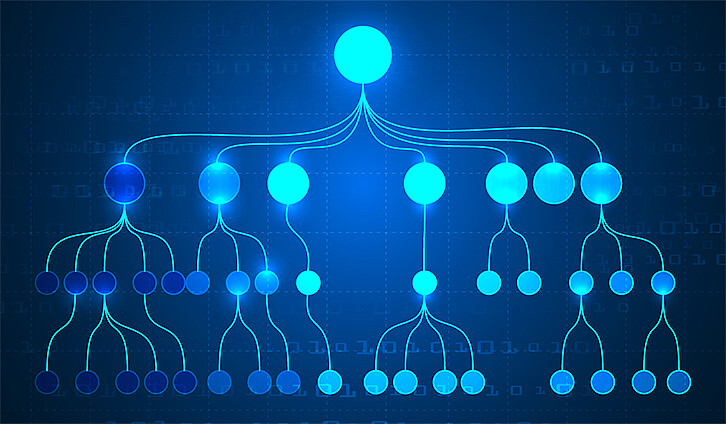

Jacobi erklärt die Komplexität der kleinteiligen Chipproduktion: „Der Vorgang ist so kompliziert, da der Output eines jeden Produktionsbereichs zu einem späteren Zeitpunkt sein eigener Input ist. Das heißt, die Performance des Systems ist sehr stark von sich selbst abhängig. Hinzu kommt die sehr hohe Anzahl an Produktvarianten: Schätzungen zufolge ist die Anzahl der Möglichkeiten, wie man die Lose an den Maschinen anordnen könnte, ungefähr so groß wie die Anzahl an Atomen im Universum.“ Um die ideale Reihenfolge und den zeitlichen Ablauf der Prozessierung zu bestimmen, müssten theoretisch diese unzähligen Lösungsoptionen bewertet werden. Bildlich vorgestellt, ergibt sich aus den Optionen und den wiederum darauffolgenden Optionen ein riesiger, mehrstufiger Lösungsbaum. „Alle Äste, die vom Wurzelknoten abgehen, entsprechen den möglichen Entscheidungen, die wir treffen können. Und wenn hier eine Entscheidung getroffen ist, dann springen wir eine Ebene weiter runter in den Baum, die erneut eine Anzahl an Möglichkeiten aufzeigt“, umschreibt Jacobi die Entscheidungsfindung. Bei dieser verzweigten Baumstruktur setzt das Projektteam von AISSI mit künstlicher Intelligenz an. Auf Basis von sogenanntem Deep Reinforcement Learning (DRL) wird das System in die Lage versetzt, die Suche im Gesamtlösungsbaum einzugrenzen. Entwickler Jacobi erklärt: „Wir versuchen im Prinzip ein Learning zu trainieren, das prognostizieren kann, wo der Lösungsbaum nicht mehr sinnvoll und effizient zu durchsuchen ist. Mit dem Ziel, den Baum sowohl in seiner Breite als auch in seiner Tiefe zu begrenzen, um sich auf eine Entscheidung zwischen wenigen zielführenderen Lösungen zu beschränken.“

Mit Graphen trainieren

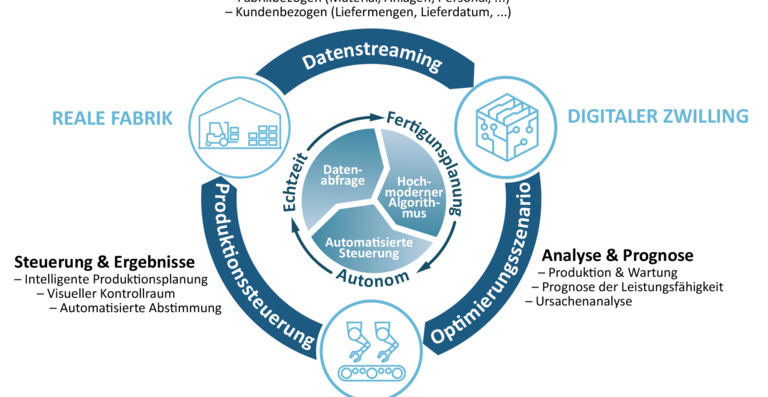

Damit dies überhaupt möglich ist, wurde für den Usecase der Halbleiterproduktion ein neues KI-Modell nach dem 4-M-Prinzip entwickelt: der Mensch als Arbeitskraft, die Anlagen als Maschine, das Material als bewegliches Los in der Produktion und die Methode im Sinn der Arbeitsschritte. „Wir haben daran gearbeitet, wie wir diesen enormen verfügbaren Datenberg dem bisher noch als abstrakt betrachteten KI-Modell zur Verfügung stellen. Und zwar so, dass es sowohl für uns als Menschen verständlich ist als auch für die KI. Dafür stellen wir das gesamte Produktionssystem als graphisches Modell dar. Die Produktvarianten selbst sind eine weitere Entität im Graphen“, gibt Gisbrecht Einblick in die Datenstruktur. Bei AISSI liegen dank der Echtdaten aus der Produktion von Bosch und Nexperia realistische Daten zugrunde. Durch Kombination der Baumsuche und der künstlichen neuronalen Netze ergibt sich eine ganze Entscheidungskette bis zur allerletzten Entscheidung im Produktionsprozess. Mit dem auserwählten Prozessplan soll der Output der gesamten Fabrik am Schluss möglichst stabil und maximal sein. Mit der Stabilität geht dann die Prognostizierbarkeit einher.

Virtuelle Probe aufs Exempel

Was im Modell bereits gut funktioniert, muss sich vor dem Praxiseinsatz erst beweisen. Daher wurde mithilfe des Partners SYSTEMA ein virtueller Trainingsraum geschaffen. Auf Basis der Echtdaten aus der Produktion von Bosch und Nexperia war es möglich, einen sehr realistischen digitalen Zwilling aufzubauen. „Der digitale Zwilling bildet das Verhalten des Produktionssystems ab und zeigt in der Simulation direkt die Auswirkung von Entscheidungen. So können wir beobachten, ob die vom System getroffenen Entscheidungen gut oder schlecht sind. Um den Produktionsverlauf virtuell zu simulieren, haben wir gezielt Simulationsstudien mit der Software von D-SIMLAB durchgeführt. Die KI interagiert aktuell also noch mit dem digitalen Zwilling. Das ist essenziell, um das Modell weiterzuentwickeln und für den Einsatz in der realen Welt fit zu machen“, gibt Jacobi zu bedenken. „Wir müssen außerdem Vertrauen in die Berechnungen der KI aufbauen. Dafür benötigen wir die Fähigkeit, die vom KI-System getroffenen Entscheidungen erklärbar zu machen. Daran arbeiten wir und tauschen uns in Fachkreisen aus, wie etwa bei einem Workshop des VDI, an dem wir teilgenommen haben. Die so gewonnenen, wertvollen Erkenntnisse lassen wir in unser Projekt einfließen“, so Jacobi weiter.

Bis zum Ende des Projekts in 2024 möchten die Projektpartner einen funktionierenden Prototyp aufbauen. Damit die KI im produktiven Umfeld auch anwendbar wird, ist ein weiterer Meilenstein die Entwicklung eines Scheduling-Agenten – einer Software, die in der Produktionsumgebung Input zur Situation bekommt und eine Entscheidung zurückgibt. Eine wichtige Erkenntnis der Beteiligten lässt sich schon jetzt zusammenfassen: „Künstliche Intelligenz allein ist keine Magie, sondern sie wird erst mit dem spezifischen Domänenwissen ein mächtiges Instrument“, erklärt der Informatiker Gisbrecht stellvertretend.

Kommentare zu diesem Artikel

Keine Kommentare