Veröffentlicht am 28. April 2025

Extreme Hitze als Chance: Wie Flüssigmetalle die Wärmespeicherung bereichern

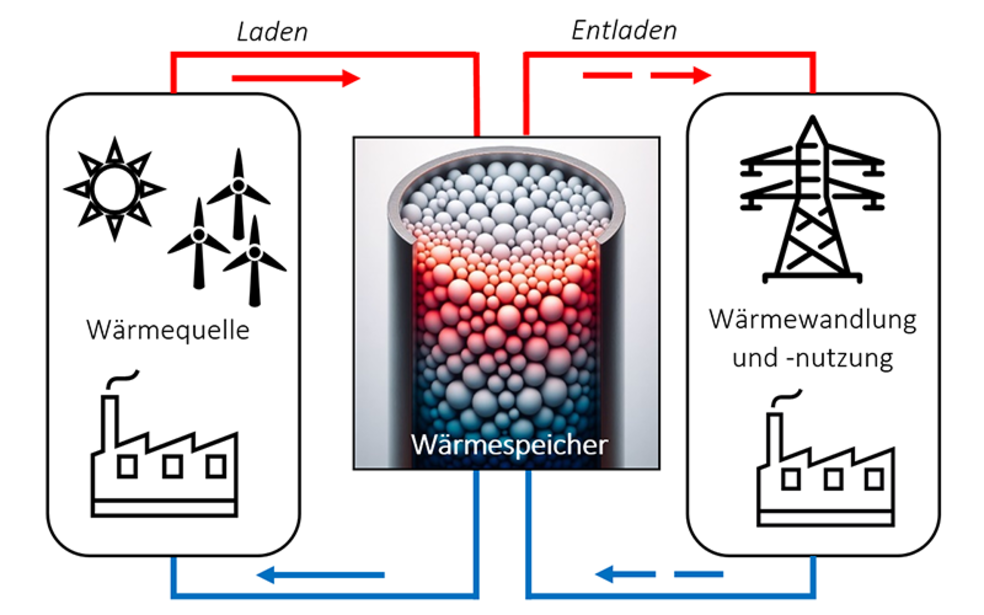

Wenn es um die Energiewende geht, denken viele Menschen als erstes an Technologien, die erneuerbare Energiequellen nutzen, wie Windräder und Photovoltaikanlagen. Doch eine Ressource wird oft übersehen: Industrielle Wärmeenergie, die gespeichert und wiederverwendet werden könnte. In besonders energieintensiven Industrien und Kraftwerken fallen enorme Mengen an Prozess- und Abwärme an – oft auf einem so hohen Temperaturniveau, das die Weiternutzung erschwert. Woran es bisher fehlt? Unter anderem an Wärmespeichersystemen für Temperaturen jenseits der 500 Grad Celsius. Hier setzt das Projekt LIMELISA (Liquid Metal and Liquid Salt Heat Storage System) an, in dem das KIT, das Deutsche Zentrum für Luft- und Raumfahrt e.V. (DLR) und die KSB SE & Co. KGaA seit 2021 zusammenarbeiten. Ihr gemeinsames Ziel: Schlüsselbauteile für die Energiespeicherung der Zukunft entwickeln, um die sichere und effiziente Handhabung von flüssigem Metall oder Salz als Wärmetransportmedium zu realisieren. Im Mittelpunkt der Zusammenarbeit am KIT steht die Entwicklung von hochtemperaturfesten Pumpen und Ventilen für einen neuartigen Flüssigmetall-Wärmespeicher, der am KIT parallel als Demonstrations-Experiment aufgebaut wird.

700 Grad Flüssigmetall – Welches Material hält stand?

Dr.-Ing. Klarissa Niedermeier vom Institut für Thermische Energietechnik und Sicherheit (ITES) am KIT forscht seit 2019 an flüssigmetallbasierten Wärmespeichern für den Hochtemperaturbereich: „Mit Flüssigmetallen können wir in einem sehr breiten Temperaturbereich arbeiten, von 100 bis zu 1000 Grad Celsius. Gleichzeitig weisen Flüssigmetalle eine extrem hohe Wärmeleitfähigkeit auf, die bis zu 100-mal höher als bei herkömmlichen Wärmetransportflüssigkeiten wie Öl ist.“ Diese beeindruckenden Eigenschaften machen Flüssigmetalle, wie das am KIT eingesetzte Bleibismut, zu idealen Wärmeträgern für Hochtemperaturanwendungen. „Das Dilemma ist für uns, dass auf dem Markt nahezu keine Materialien oder Standardkomponenten verfügbar sind, die flüssiges Metall in den extremen Bedingungen oberhalb von 500 Grad Celsius ohne Probleme fördern können“, bringt es die Forscherin auf den Punkt. Insbesondere die Arbeit mit Blei als Medium stellte die Ingenieure vor Herausforderungen. Konventionelle Hochtemperatur-Stähle haben einen hohen Nickelanteil. Bei solch hohen Temperaturen greift das flüssige Blei das in den Stahlrohren und -armaturen enthaltene Nickel an. Damit stoßen herkömmliche Materialien bei längerem Betrieb an ihre Grenzen.

Hochtemperaturfeste Komponenten

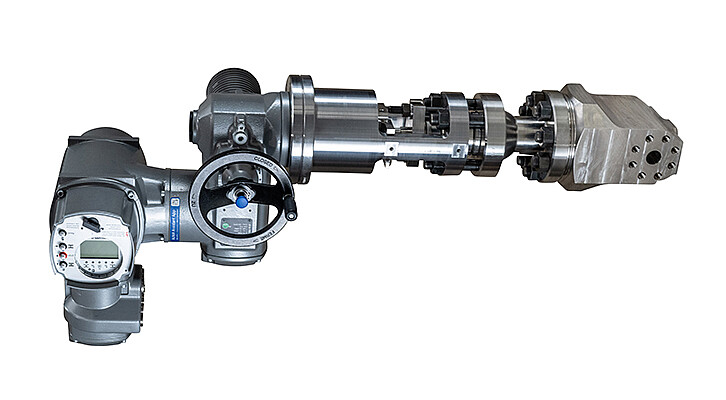

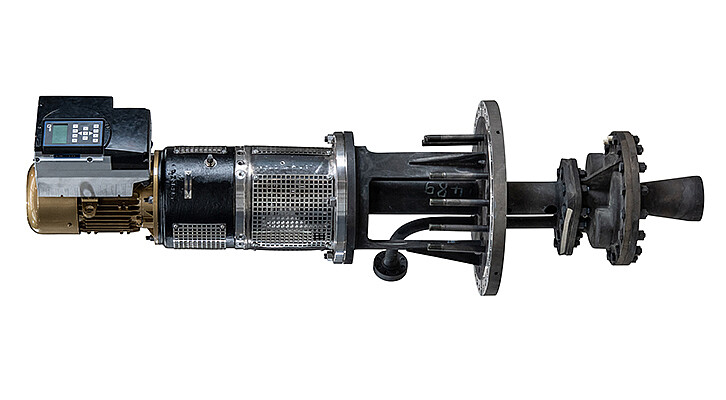

„Mit flüssigen Metallen können wir kompakte, effiziente Wärmeübertrager und Speicher bauen, aber uns fehlten die passenden Pumpen und Ventile“, erklärt Niedermeier die Hintergründe. Dieser Hürde hat sich die Forschungsgruppe „Hochtemperatur-Wärmespeicher und Prozesstechnik“ gemeinsam mit dem Projektpartner KSB gestellt. Das deutsche Unternehmen ist bekannt für hochwertige Lösungen für Industriepumpen und -armaturen, die in vielfältigen Bereichen, wie Wasser- und Abwasserwirtschaft, Energieerzeugung und Gebäudetechnik, eingesetzt werden. Einige ihrer Produkte finden sich bereits im Karlsruher Flüssigmetalllabor des ITES wieder. Im Verbundprojekt LIMELISA entwickelten die Partner essentielle Bauteile für den Hochtemperaturbereich, die nicht nur extremen Temperaturen standhalten, sondern auch korrosionsbeständig gegenüber flüssigem Blei sind. Der Experte Franz Bosbach von KSB erklärt: „Bei den entworfenen Speichersystemen reicht es nicht aus, dass die Pumpen im Kalten funktionieren, sondern sie müssen im Kreislauf das heiße Material befördern, was sehr hohe Ansprüche an die verbauten Teile stellt. Um die benötigten Komponenten widerstandsfähig gegen hohe Temperaturen und Korrosion zu machen, brauchten wir eine neue Materiallösung.“

Ein bisschen wie Alchemie

Der Mangel an Erfahrungswerten für das dynamische Verhalten bei diesen extremen Bedingungen macht die Entwicklung zu einem ergebnisoffenen Projekt. Die Materialsuche war ein wichtiger Teil der Projektarbeit am KIT. Dr. Alfons Weisenburger und sein Team am Institut für Hochleistungsimpuls- und Mikrowellentechnik (IHM) des KIT führten dazu aufwändige Materialtests mit vielen verschiedenen am Markt erhältlichen Werkstoffen im Kontakt mit flüssigem Metall bei sehr hohen Temperaturen durch. Als besonders vielversprechend erwiesen sich Aluminium-Beschichtungen, die in das Basismaterial eindiffundiert werden. „Diese werden entweder im Anschluss oder im Betrieb einer sauerstoffhaltigen Atmosphäre ausgesetzt und bilden dann nur wenige Mikrometer dünne Aluminiumoxid-Schichten, die einen wirksamen Schutz gegen das flüssige Metall bieten. Mithilfe vollflächiger Beschichtungen erzielen wir eine längere Lebensdauer der Bauteile“, erklärt Weisenburger.

Pioniergeist für Pumpen

Der Wechsel des Transportmediums von Standardflüssigkeiten, wie Öl oder Wasser, zu flüssigem Blei bringt zudem Herausforderungen in der Konstruktion mit sich: andere Dichten, Flächenpressungen, Steifigkeiten und dynamische Belastungen. „Die Aufgabe bestand nicht nur darin, geeignete Materialien zu identifizieren, sondern auch die Pumpengeometrie so anzupassen, dass sie diese extremen thermischen als auch mechanischen Belastungen langfristig überstehen. Dafür haben verschiedene Teams zusammengearbeitet, wie etwa Konstruktion, Werkstofftechnik, Hydraulik, Strukturmechanik“, erklärt Alexander Harsch, Contract Manager im Bereich Nukleartechnik bei KSB und Koordinator des Projekts LIMELISA. Obwohl die Anpassung ihrer Produkte an spezifische Anforderungen zum alltäglichen Geschäft des Frankenthaler Unternehmens gehört, zieht KSB wichtige Erkenntnisse aus dem Projekt. „Eine funktionale Pumpe zu bauen, war das operative Ziel. Wir denken jedoch langfristig. Wie wird die neue Energiewelt aussehen und wo ist unsere Rolle in der Zukunft? Das Projekt gab uns die Möglichkeit, ein Verständnis für den Hochtemperaturbereich aufzubauen und Grenzen auszuloten, zum Beispiel wie und warum die Komponenten in der Hochtemperaturanwendung versagen. Das ist absolute Pionierleistung“, sagt Bosbach, der bei KSB für Strategie und Geschäftsfeldentwicklung tätig ist.

Von Bauteilen zum Teststand am KIT

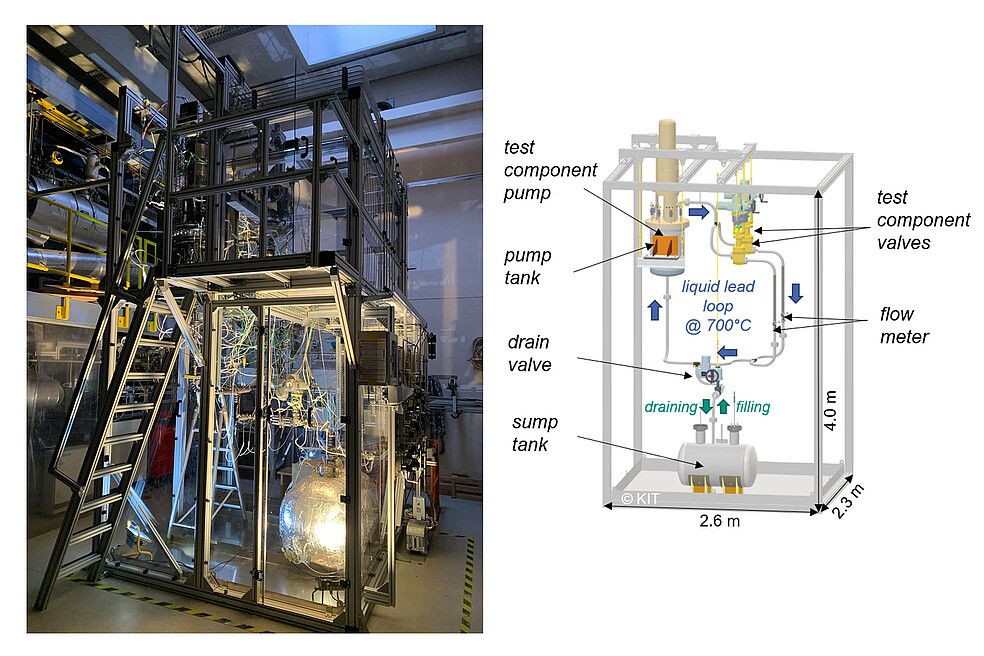

Parallel zur Komponentenentwicklung wurde am ITES ein anspruchsvoller Teststand aufgebaut. Dieser ermöglicht es, die von KSB hergestellten Pumpen und Armaturen auf den Prüfstand zu stellen. Der Versuchskreislauf umfasst zwei Haupttanks – einen Sumpftank als Auffang- und Vorratsbehälter sowie einen Pumpentank, in den die zu testende KSB-Pumpe getaucht wird. Der zuständige Versuchsingenieur für den Hochtemperatur-Kreislauf, Martin Lux, berichtet: „Besonders herausfordernd war hier, Materialien und Messtechnik für unsere Zwecke zu finden, denn die Messaufgaben im Teststand sind komplex: Durchfluss, Druck, Füllstände und Temperaturen müssen an verschiedenen Stellen im 700 Grad heißen Flüssigmetallkreislauf präzise erfasst werden.“ Derzeit laufen die letzten Aufbauarbeiten am Versuchsstands, die Komponenten der KSB sind verbaut und instrumentiert, danach können die ersten Tests beginnen: „Wir planen, den Kreislauf über eine bestimmte Anzahl von Stunden und Zyklen konstant bei 700 Grad Celsius zu betreiben, schalten die Ventile dabei hunderte Male und analysieren danach die Materialveränderungen. Die Langzeittests werden zeigen, ob unsere Entwicklungen die geforderten Belastungen über viele Betriebsstunden hinweg bewältigen können“, macht Niedermeier klar und ergänzt: „Diese Tests werden nur isotherm laufen, bei einer konstanten Temperatur. In der realen Anwendung eines Wärmespeichers ergeben sich jedoch durch dynamische Anfahr- und Abfahrprozesse weitere Fragestellungen, die noch zu klären wären.“ „Wenn wir das schaffen, machen wir den nächsten großen Schritt in Richtung industrieller Anwendung“, bekräftigt Bosbach.

Zukunftsenergie

„Wir konnten in dem industrienahen Projekt bereits die Praxistauglichkeit unserer Forschung erhöhen. Ohne diese Partnerschaft wären wir heute nicht so weit“, fasst Niedermeier zusammen. Die Chancen stehen gut, dass aus dem Forschungsprojekt marktreife Produkte entstehen – auch wenn im Bereich der Energiespeicher noch größere Schritte nötig sind. In Hochtemperaturindustrien, wie in der Stahl- oder Zementindustrie, wächst die Nachfrage, weil Abwärmenutzung als zusätzliche Säule der Energiewirtschaft immer wichtiger wird. Die entwickelten Hochtemperatur-Komponenten könnten in Zukunft einen wichtigen Beitrag zur effizienteren Nutzung erneuerbarer Energien leisten, indem sie eine längerfristige Speicherung von Wärmeenergie ermöglichen. Darüber hinaus bieten die Hochtemperaturmedien Flüssigsalz und Flüssigblei neue Möglichkeiten in der Entwicklung von inhärent sicheren Nuklearreaktoren der Generation IV.

Nach erfolgreichen Labortests plant KSB, die Technologie für industrielle Anwendungen weiterzuentwickeln. „Mit den robusten Pumpen können Unternehmen erstmals Systeme realisieren, die bisher unmöglich erschienen. Sowohl im Bereich der Hochtemperatur-Wärmespeicher als auch in neuen Nukleartechnologien können wir innovative Lösungen anbieten und so zur Transformation des Energiesystems beitragen“, sagt Harsch. „Das Forschungsprojekt dient als wichtige Referenz, um zu zeigen, dass unsere Pumpen und Armaturen für neue Anwendungen gewappnet sind. Auf derselben Werkstoffbasis sind Produkte für den Nuklearbereich in der Entwicklung“, ergänzt Bosbach.

Kommentare zu diesem Artikel

Keine Kommentare