Solarzellen mit thermoplastischen Busbars

Damit die in Solarzellen erzeugte elektrische Energie genutzt werden kann, müssen die Zellen metallisiert und zu Modulen verschaltet werden. Dafür werden auf ihrer Vorderseite schmale Kontaktierungslinien – „Finger“ – aufgetragen, welche die in der Zelle erzeugten Ladungen aufnehmen und an breitere Busbars übergeben. Diese Stromsammelbahnen leiten den elektrischen Strom zu den Modulanschlüssen weiter. Zur Verschaltung der Zellen zu Modulen wird Kupferdraht eingesetzt.

Stand der Technik

In der gängigen Solarzellenproduktion werden die Kupferdrähte mit den Zellen verlötet, hierfür sind Busbars aus Silber notwendig. Zusätzlich werden Lötpads benötigt, um die mechanische Verbindung zwischen den Zellen dauerhaft zu gewährleisten. Für Busbars und Lötpads wird insgesamt sehr viel Silber benötigt. Der Bedarf der Solarindustrie liegt heute bei etwa 15 Prozent der weltweiten jährlichen Silberproduktion, Tendenz stark steigend.

Technologie

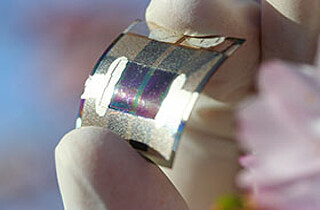

Am Institut für Mechanische Verfahrenstechnik und Mechanik (MVM) des KIT wurde eine Technologie entwickelt, die Busbars und Lötpads durch einen thermoplastischen, elektrisch leitfähigen Klebstoff ersetzt. Dieser besteht aus einem thermoplastischen Polymer mit einer Schmelztemperatur zwischen 100 und 200 Grad Celsius elektrisch leitfähigen Füllstoffen wie Graphit oder silberbeschichtete Kupfer- und Glaspartikel. Der Klebstoff wird im Produktionsprozess der Solarzelle appliziert. Im späteren Stringing-Prozess, wenn mehrere Zellen zu einem Solarmodul angeordnet und verbunden werden, kann der Klebstoff durch Erwärmung wieder in einen klebefähigen Zustand überführt werden. In diese Klebeschicht können die Kupferdrähte direkt eingedrückt werden. Nach dem Abkühlen entsteht so ein elektrisch leitfähiger, mechanisch stabiler Zelle-Kupferdraht-Kontakt ohne Verwendung von Lötmaterialien.

Vorteile

Das Verfahren eignet sich zur Anwendung bei gängigen Hochtemperatur- als auch innovativen Niedertemperatur-Solarzellen. Es zielt darauf ab, den Verbrauch seltener Ressourcen in der Produktion zu minimieren, vereinfacht die Herstellung und reduziert Kosten. Durch wiederholtes Erwärmen lassen sich Draht und Solarzelle voneinander lösen, wodurch das Recycling vereinfacht ist. Die thermoplastischen Busbars können durch verschiedene Techniken wie Siebdruck, Dispenser oder Filamentdruck appliziert werden, Produktionsmaschinen müssen nicht umgebaut werden.

Optionen für Unternehmen

Für die Umsetzung dieser Verschaltungs-Technologie sucht das KIT geeignete Partner aus der Solarproduktion. Ziel ist, das Verfahren in realen Prozessumgebungen zu validieren.

Bilder zur Technologie schließen öffnen

Ihr Ansprechpartner für dieses Angebot

Innovationsmanager Karlsruher Institut für Technologie (KIT)

Innovations- und Relationsmanagement (IRM) Telefon: +49 721 608-25587

E-Mail: rainer.koerber@kit.edu