Verformungskontrolle beim Diffusionsschweißen

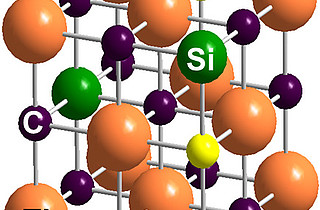

Diffusionsschweißen kann als einziges Fügeverfahren innenliegende Strukturen ohne Zusatzwerkstoffe, wie Lötfolie, vollflächig verbinden. So entstehen Bauteile, die höchstem Druck standhalten und gute Korrosionsbeständigkeit besitzen, wie etwa Spritzgusswerkzeuge. Gefügt werden können Stähle, Nickelbasislegierungen sowie Kupfer- und Titanwerkstoffe.

Stand der Technik

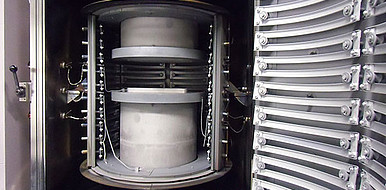

Beim uniaxialen Diffusionsschweißen werden Bauteile in Schweißöfen unter Hochvakuum aufgeheizt und im Anschluss wird über einen Pressstempel eine Fügekraft aufgebracht. Bei einer Temperatur von ca. 80 Prozent der Schmelztemperatur des Werkstoffs werden durch Flächenpressung die Oberflächenrauigkeiten der Kontaktflächen eingeebnet, was zu Bauteildeformation führt. Je größer die Rauigkeit und der zu fügende Querschnitt ist, desto ausgeprägter ist die Verformung. Insbesondere mikrostrukturierte Bauteile mit kleinen Fügequerschnitten weisen ein Verformungsrisiko auf. Das Verformungsverhalten ist insgesamt abhängig von der Bauteilgeometrie, sodass die Deformation nur schwer kontrollierbar ist. Fügetemperatur, Flächenpressung und Haltedauer sind vorab schwer zu bemessen.

Technologie

Wissenschaftler am Institut für Mikroverfahrenstechnik (IMVT) des KIT haben ein Verfahren zum Diffusionsschweißen entwickelt, mit dem eine bessere Kontrolle der Verformung möglich ist. Dabei wird die Belastungshöhe variiert: Während die überwiegende Zeit eine niedrigere Flächenpressung anliegt und keine Verformung auftritt, wird die Flächenpressung mehrmals kurzzeitig erhöht. Dabei erfolgt plastisches Fließen und Oberflächenrauigkeiten werden optimal eingeebnet. Während der überwiegenden Fügedauer bei geringerer Flächenpressung werden verbliebene Poren durch Volumendiffusion geschlossen. Für jeden Prozessschritt kann die Verformung begrenzt werden. Die Parameter Temperatur, Fügekraft und Dauer der Druckaufbringung können zur nächsten Phase hin angepasst und nachjustiert werden.

Vorteile

Durch die sukzessive Verbindungsbildung aufgrund der Belastungsspitzen entstehen hochvakuumdichte Bauteile, die stoffschlüssig verbunden sind. Die Bauteildeformation ist in engen Grenzen kontrollierbar.

Optionen für Unternehmen

Das Verfahren wurde erfolgreich an verschiedenen Bauteilen erprobt. Das KIT sucht Partner zur anwendungsspezifischen Weiterentwicklung oder Lizenzierung.

Ihr Ansprechpartner für dieses Angebot

Innovationsmanagerin Energie Karlsruher Institut für Technologie (KIT)

Innovations- und Relationsmanagement (IRM) Telefon: +49 721 608-25335

E-Mail: pelisson-schecker@kit.edu