Veröffentlicht am 11. Januar 2023

Neue Standards setzen: Technologietransfer durch Normen

Brennende Elektrofahrzeuge, heiß gewordene, aufgeplatzte Smartphones oder explodierende stationäre Speicher sind Schreckensbilder, die niemand am eigenen Leib erleben möchte. Ursache solcher gefährlichen Vorfälle können Funktionsstörungen und damit verbundene unkontrollierbare exotherme Reaktionen mit starker Wärmeentwicklung der verbauten Akkus oder Batteriezellen sein. Dieses thermische Durchgehen (engl. thermal run-away) löst durch die freigesetzte Energie eine Kettenreaktion in der Batteriezelle aus: vom Leistungsabfall über das Anschwellen und Ausgasen bis hin zum Brand der Zelle. Um mit entsprechenden Sicherheitsmaßnahmen das Risiko solcher sicherheitskritischen Vorfälle so gering wie möglich zu halten, sind herstellende Unternehmen rechtlich verpflichtet, mindestens das Produktsicherheitsgesetz einzuhalten oder idealerweise ihre Batterieprodukte standardisierten Sicherheitstests zu unterziehen. An einem verbesserten und fairen Testverfahren arbeitet das KIT unter anderem gemeinsam mit der SOLARWATT GmbH, der CTC advanced GmbH und AVL Deutschland GmbH im Verbundprojekt ProLIB seit Anfang 2020.

Dr. Anna Smith vom Institut für Angewandte Materialien (IAM) am KIT koordiniert das Verbundprojekt und erläutert: „Es gibt einige standardisierte Tests, wie den sogenannten Propagationstest. Das genormte Testprozedere sieht vor, eine Batteriezelle in einer Batterie anhand äußerer Einflüsse – wie Hitze, Überladung oder mechanischer Beschädigung, z. B. Nageln der Zelle – so zu provozieren, deutlicher gesagt zu drangsalieren, bis im Inneren Defekte auftreten, die zu einem thermal run-away führen. Dies wird in Prüflabors unter frei wählbaren, in der Regel kaum reproduzierbaren Umständen umgesetzt.“ Der Propagationstest gilt beispielsweise im Bereich stationärer Speicher als bestanden, wenn das Batteriegehäuse nach Testende nicht bricht und keine Flammen aus dem Gehäuse austreten. Das Zellverhalten und die Schwere des Schadens während des gesamten Testverlaufs gibt den Prüfenden schließlich Aufschluss über das zu erwartende Risiko. Entsprechend kann ein Speicherhersteller dann Maßnahmen für mehr Sicherheit ergreifen, wie z. B. Gehäuseanpassungen bis hin zur Auswahl anderer Zellen.

Für Fairness sorgen

Im Projektverbund ProLIB ist man sich einig, dass solche Manipulationstests die realistische Beanspruchung nur ungenügend abbilden, da der Auslöser beim Propagationstest oft keinen real existierenden zellinternen Fehler abbildet. Doch ein weiterer Aspekt im Testszenario wiegt noch schwerer: Die unterschiedliche Qualität von Batteriezellen findet keine Berücksichtigung. Die Expertin für Zelltests erklärt die Diskrepanz: „Qualitativ hochwertige Zellen und Batteriesysteme mit integrierten Safety Features, wie leistungsfähigen Batterie-Management-Systemen, sind bei solchen Tests benachteiligt. Aufgrund der hohen Grundsicherheit muss diesen Zellen ein viel massiverer Schaden zugefügt werden, um die Zellen wortwörtlich hochzujagen. Das heißt konkret, dem ganzen System wird im Vergleich zu Batteriezellen mit qualitativ minderwertigen Zellkomponenten oder Zelldesigns sehr viel mehr Energie zugeführt, damit eine Reaktion einsetzt. Das Mehr an Energie bedeutet aber gleichzeitig, dass der Schaden am Ende viel massiver ausfällt.“

Thomas Timke, Senior Battery Expert bei Solarwatt und vorher Experte beim KIT, macht deutlich: „Vertreibende und herstellende Unternehmen wie wir, die auf sichere Zellen Wert legen, müssen ihr ganzes System dadurch überdimensionieren, um die geltenden Tests ohne Beanstandungen zu bestehen. Doch bis verbesserte Testverfahren etabliert und bewährt sind, halten wir die bestehenden Propagationstests mit thermal run-away für notwendig. Es ist momentan das einzige konsensbasierte Verfahren für alle Hersteller, um die Erfüllung bestimmter Schutzziele, speziell kein Feuer außerhalb des Speichers, nachzuweisen.“ Der Dresdner Hersteller von hochwertigen Photovoltaikanlagen und Heimspeichern Solarwatt ist direkt betroffen und setzt sich daher im Projekt ProLIB für ein faires Testverfahren ein. Im Unternehmen hat Timke ein Auge darauf, die geltenden normativen Anforderungen in die Produkte einfließen zu lassen. Er engagiert sich bereits länger in der Gremienarbeit in Normungsverfahren für Produktsicherheitstests und ist so immer an den neusten Entwicklungen der Normen dran. Die Forscherin Smith sieht einen weiteren Nachteil für die Batterieentwicklung: „Zu grobe Testverfahren erschweren die Evolution der Batterietechnik. Jede Leistungssteigerung einer Batteriezelle muss sich im Propagationstest beweisen, obwohl die Testbedingungen nicht die Realität abbilden.“

Neuer Ansatz für Lithium-Ionen-Batterietests

Einen Optimierungsbedarf am Propagationstest haben nicht nur die Projektbeteiligten erkannt: „Weltweit arbeiten andere Forscherteams daran, das Testverfahren reproduzierbarer zu gestalten, zum Beispiel mit Lasern als eingesetztes Manipulationsmedium. Das Grundproblem bleibt jedoch bestehen: Der thermal run- away wird mit aller Kraft herbeigeführt, unabhängig davon, ob das Szenario in der Praxis tatsächlich eintreten könnte“, betont Timke. ProLIB ist das bislang einzige Forschungsprojekt, in dem realitätsnahe und zellspezifische Fehler erforscht werden. Smith erklärt den Ansatz: „Wir haben im Projekt erarbeitet, welche internen Zellfehler realitätsnah auftreten könnten. In unseren Untersuchungen erwies sich das sogenannte Lithium-Plating als eine häufige Ursache für zellinterne Probleme.“

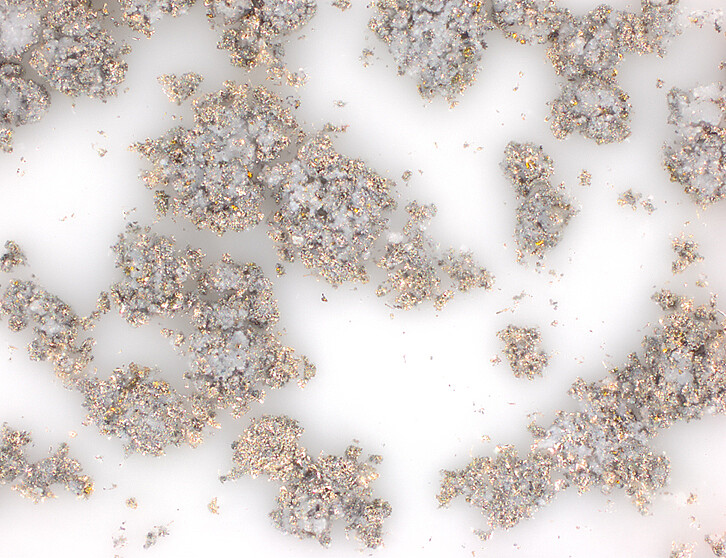

Lithium-Plating beschreibt das Phänomen, dass sich beim Laden unter ungünstigen Randbedingungen, z. B. tiefe Temperatur, zu hohe Ströme der Batteriezelle, metallisches Lithium auf graphitbasierten Anoden ablagern kann, welches normalerweise im Anodenmaterial eingelagert wird. Durch diese unerwünschte Ablagerung bilden sich kleine Drähtchen aus Lithium auf den Oberflächen des Anodenmaterials. Wachsen diese Strukturen auf eine kritische Größe an, so durchdringen sie den Separator als Trennschicht und verursachen einen Feinschluss beim Kontakt der Kathode. In der Praxis gibt es verschiedenste Einflussfaktoren für das Plating-Verhalten. Aufgabe im Projekt war demnach, eine Methode zu entwickeln, mit der zelltypunabhängig sowie kathodenchemieunabhängig ein massives Lithium-Plating auf der Graphitanode erzeugt werden kann.

Smith berichtet zufrieden: „Wir haben es geschafft, dass das Fehlerbild des Lithium-Platings und Dendritwachstums in mehreren Zelltypen und -chemien gezielt induziert werden kann. Und das auch noch relativ schnell und reproduzierbar, so dass es sich als Methodik für einen Sicherheitstest eignet. Die Auswirkungen auf die zu testenden Zellen können dabei ganz unterschiedlich ausfallen. Interessanterweise war das Dendritwachstum und damit einhergehende Feinschlüsse selbst nicht das Problem, das zu sicherheitskritischem Verhalten führte. Sondern vielmehr die Konsequenz von frisch abgelagertem Lithium: Es treten chemische Reaktionen auf, beispielsweise von Elektrolyt mit reaktivem Lithium, die zur Gasbildung und somit zu einer wesentlichen Erhöhung des Zellinnenwiderstands führen. Je höher dieser Innenwiderstand, desto mehr heizt sich die Batteriezelle dann beim weiteren Bestromen auf.“ Die Abstufung der aufgetretenen Fehlerausprägung (keinerlei optische Veränderungen der Zelle bis hin zum Aufblähen, Öffnen und sogar dem thermal run-away) ermögliche wiederum eine Staffelung hinsichtlich der Sicherheit. Vergleichbar mit einem Benchmarking, wie es beispielsweise bei Fahrradschlössern bekannt ist. Hier gibt es zertifizierte Sicherheitsklassen, die über die Diebstahlsicherheit eines Schlosses Aufschluss geben.

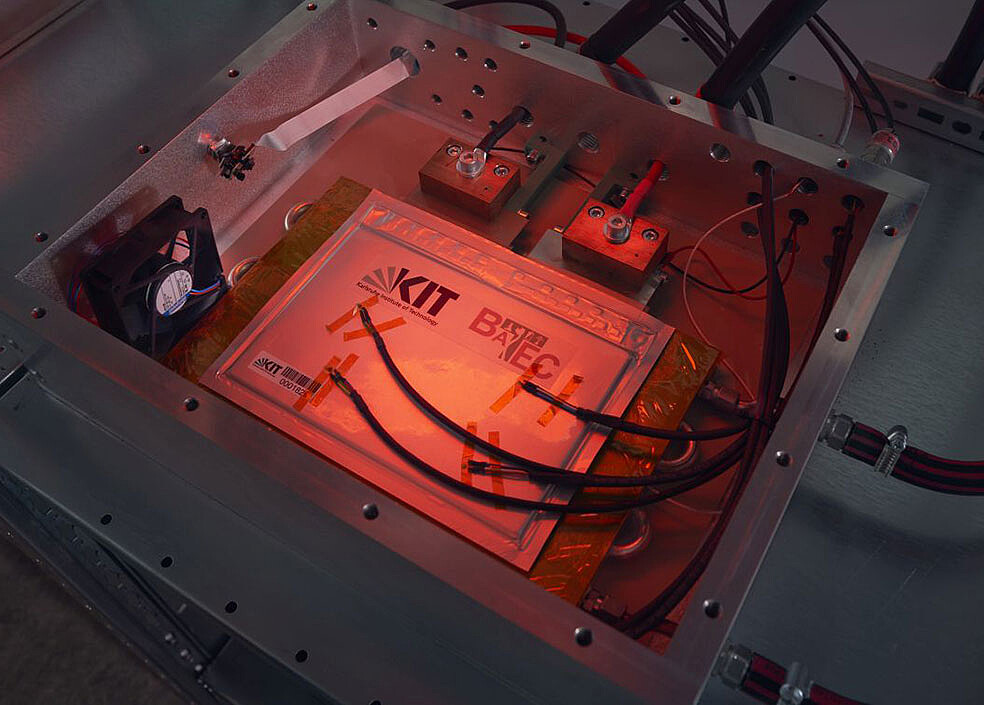

Zellen unter Beobachtung

Die Projektpartner betrachten für das neue Testverfahren nicht nur die Nachbildung eines realen Zellfehlers, sondern treffen auch die Risikobewertung aus einem ganz anderen Blickwinkel. „Im Unterschied zum Propagationstest versuchen wir nicht, den thermal run-away der Zelle zu erzwingen, sondern wir bewerten das Verhalten, das die Zelle während des Stresstests – einem getriggerten realen Zellfehler – zeigt. Auf der Basis von Referenzwerten wäre so eine Einordnung in Sicherheitsstufen möglich“, erzählt die Zellexpertin Smith vorausschauend. Wichtig war es den ProLIB-Partnern dabei, dass das Testverfahren in der realen Einbausituation anwendbar ist. Die einzelne Zelle im Batteriepack wird am Bestimmungsort direkt elektrisch kontaktiert und vermessen. Nur so ist sichergestellt, dass Verhaltensmuster nicht durch veränderte Rahmenbedingungen beeinflusst werden. Letztendlich spielen viele Faktoren in der Einbauumgebung, wie Wärmesenken, gerichtetes Öffnen und Abblasen von Zellen eine wichtige Rolle, die nur in der realen Einbausituation richtig bewertet werden können.

Trotz der vielversprechenden Projektergebnisse ist die Etablierung als anerkannte Prüftechnik noch ein paar Schritte entfernt. Smith gibt einen Ausblick: „Nachdem wir zeigen konnten, dass eine realitätsnähere Prüfung von internen Zellfehlern bei Lithium-Ionen-Zellen in Batteriemodulen auf neue Weise möglich ist, arbeiten wir an einer umfangreichen Datenbasis für die zukünftigen Sicherheitsstufen. Dazu sind weitere Auswertungen verschiedener Zelltypen und -formate nötig.“ Industriepartner Timke ergänzt: „Wir haben mit ProLIB eine vielversprechende Basis für neue Standards gelegt. Mittelfristiges Ziel ist es, das erarbeitete Prüfverfahren für eine neue Norm zur Sicherheitsprüfung von Lithium-Ionen-Batterien in stationären und mobilen Anwendungen auszuarbeiten.“ Dafür wurde bereits ein Arbeitskreis bei der Deutschen Kommission Elektrotechnik Elektronik Informationstechnik (DKE) gegründet, der sich mit der Erarbeitung von Standards, Normen und Sicherheitsbestimmungen in den genannten Feldern befasst.

Konsensfähig?

Die Gründung des Arbeitskreises ist für ProLIB ein wichtiger Meilenstein: der Einstieg in ein Normungsverfahren. Dieser Eintritt in den Expertenkreis und die konstruktive Auseinandersetzung der Community mit dem neuen Prüfverfahren sind entscheidend für die Akzeptanz im Markt. Der DKE selbst bringt es wie folgt auf den Punkt: Normen. Machen. Zukunft. Mit der fortschreitenden Elektrifizierung wachsen die Anwendungen von Lithium-Ionen-Zellen weiter rasant. Daher ist es an der Zeit, gerechtere, realistischere Testbedingungen für herstellende Unternehmen einzuführen. Im Projekt haben die Beteiligten gezeigt, dass es realistische Bewertungskriterien für die Sicherheit und Qualität von Li-Ionen-Batterien gibt. Der neue Standard soll einen faireren Wettbewerb ermöglichen, zur Senkung von Rohstoffeinsatz, Entwicklungs- und Produktkosten durch Vermeidung von Überauslegung beitragen und die Sicherheit im Betrieb von Lithium-Ionen-Batterie erhöhen.

Der Weg zur Norm

Obwohl der Begriff „Normung“ einen formalen, bürokratischen Anschein macht, ist er nicht mit einem behördlichen Prozess gleichzusetzen. Vielmehr ist es eine Gemeinschaftsleistung vieler Akteure, die einen Konsens beschließen. Am Anfang steht immer eine Person oder Interessensgruppe, die einen Vorschlag für eine Norm einreicht. Dieser sollte auf gesicherten Ergebnissen von Wissenschaft, Technik und Erfahrung basieren. Das Deutsche Institut für Normung organisiert, dass Experten und Expertinnen zu einer technischen Regelsetzung zusammenkommen.

Normierungsorganisationen wie diese gibt es auf nationaler, europäischer wie auch internationaler Ebene. In Normungsprojekten wird der Vorschlag im Expertenkreis so lange öffentlich diskutiert und überarbeitet bis alle Beteiligten zu einem Konsens kommen. Die vereinbarten Standards, genauer gesagt Regeln für technische Umstände und Verfahren, werden dann in Form einer Norm veröffentlicht. Der gesamte Normungsprozess dauert in der Regel drei Jahre ab der Antragstellung. In der Regel werden Normen nur erstellt, wenn ein ökonomisches Anwendungsinteresse besteht.

Kommentare zu diesem Artikel

Keine Kommentare