Veröffentlicht am 17. Juli 2018

Dem Partikeln auf der Spur

Text | 1

„Es gibt gute und böse Partikel“, klärt Prof. Dr. Hermann Nirschl, Leiter des Instituts für Mechanische Verfahrenstechnik und Mechanik (MVM), gleich zu Beginn auf. Feinstaub oder Mikroplastik sind aktuelle Beispiele für negative Partikelvorkommen. Sie stehen in der öffentlichen Kritik, da es bisher keine adäquaten Lösungen zur Minderung der winzigen, umweltschädlichen Teilchen gibt. „Am Institut befassen wir uns in den meisten Projekten mit den guten Partikeln – also den Partikeln, die einen direkten positiven Nutzen haben, beispielsweise Farbpigmente oder Produkte der chemischen Industrie, Medikamente, Lebensmittel oder auch Batterien. Gute Partikel kommen nahezu überall vor und können auf Metalloxiden, Metallen oder aber biologischen Produkten und Lebensmitteln basieren“, führt Prof. Nirschl fort. Im wissenschaftlichen Interesse stehen dabei vor allem die verfahrenstechnischen Prozesse rund um die Partikel.

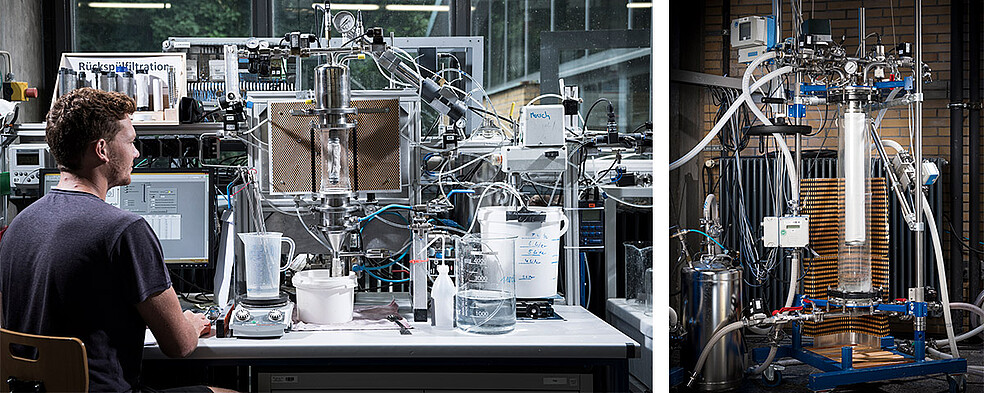

Die Forschung am Institut deckt den gesamten Prozess der Partikelherstellung und -weiterverarbeitung in Flüssigkeiten ab: von der Synthese unterschiedlicher Feststoffpartikel über die Trennung, Mischung oder gar Agglomeration mehrerer Partikel bis hin zur messtechnischen oder bildgebenden Untersuchung der Partikelströme. Hierfür steht den angehenden Verfahrenstechnikern im Studium eine große Auswahl an kleinen und mittleren Versuchsanlagen sowie kommerziellen Filtern, Zentrifugen und Mischern für Experimente zur Verfügung. „Um die in den Maschinen ablaufenden Prozesse verstehen und beschreiben zu können, nutzen wir zusätzlich Simulationsmethoden. Hier arbeiten wir eng mit den Kollegen aus der angewandten Mathematik zusammen“, erklärt der Verfahrenstechniker Prof. Nirschl. Die Mathematik liefert die entsprechenden Algorithmen, um Partikelströme in ganz verschiedenen Anlagen simulieren zu können.

Digitale Verfahrenstechnik

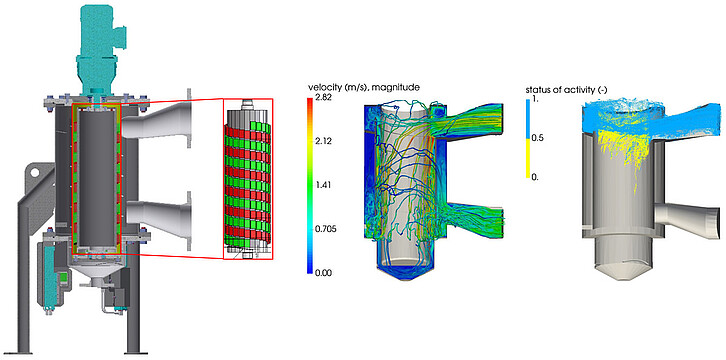

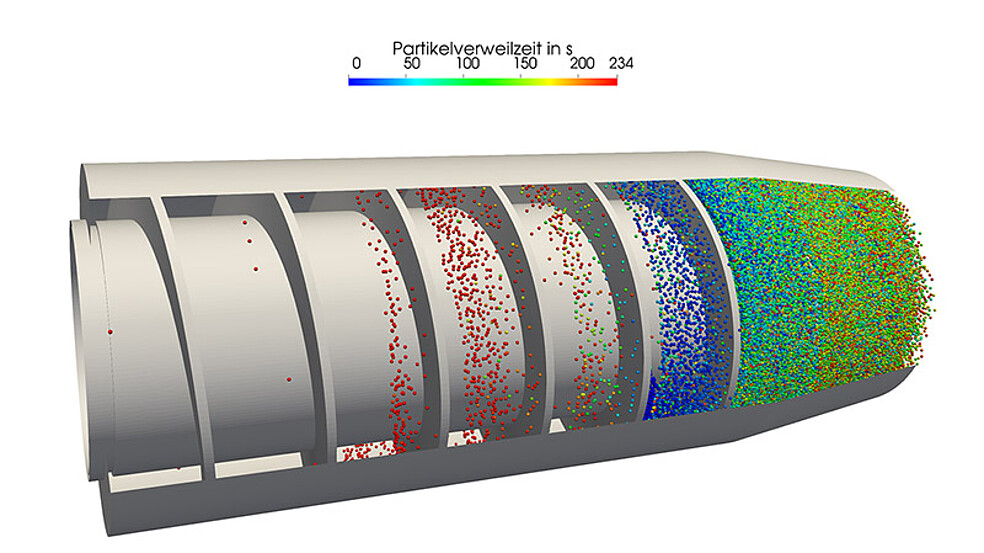

Die verfahrenstechnischen Anlagen sind meist aus blickdichtem Stahl, in deren Innerem die Prozesse rasend schnell ablaufen. Es ist häufig unmöglich, die Partikelströme direkt zu beobachten und Rückschlüsse auf die Prozesseffizienz zu ziehen. In der Industrie wird dies meist anhand von Kontrollen des Endprodukts im Labor und daraus abgeleiteten schrittweisen Prozessanpassungen gelöst. Dr. Mathias J. Krause, Leiter der interdisziplinären Nachwuchsgruppe Lattice Boltzmann Research Group (LBRG) am KIT, erläutert die Vorteile der Digitalisierung: „Mithilfe der numerischen Simulation sind detaillierte Einblicke in diese komplexe Prozessdynamik erst möglich. Wir können auf Basis von CAD-Modellen der Anlage und Referenzdaten des Prozesses voraussagen, wie sich die Partikel unter Einfluss unterschiedlicher Parameter verhalten“, so Dr. Krause.

„Mein Spezialgebiet ist die Lattice-Boltzmann-Methode, die auf einer stark vereinfachten Teilchen-Mikrodynamik basiert und komplexe Transportprozesse vorhersagbar macht. Sie eignet sich besonders für die Berechnung von mehrphasigen Strömungen in komplexen Geometrien der Apparaturen.“ Parameter, wie Geschwindigkeit, Rohstoff- und Energieeinsatz, können dabei in der Simulation feinjustiert werden, sodass am Ende die perfekten Prozessparameter für viele Anwendungen individuell entschlüsselt werden können.

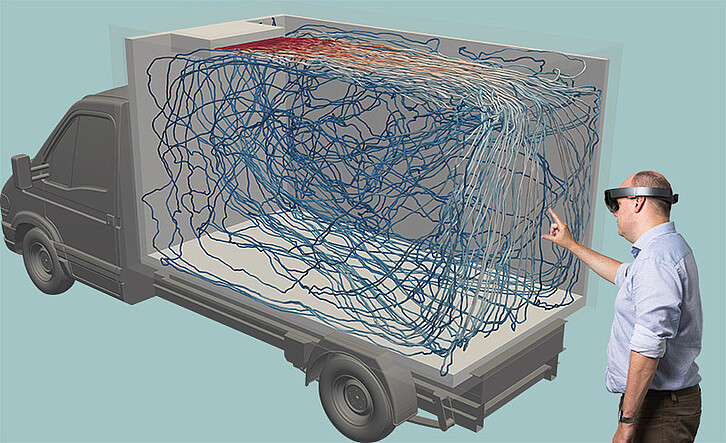

Diese digitale Prozessvorhersage kommt auch in der Industrie gut an, sodass zahlreiche anwendungsnahe Projekte zustande kommen. Prof. Nirschl macht deutlich: „Es geht nicht nur darum, die Prozesse zu beobachten, sondern auch um die Optimierung. Die Firmen sind dankbar, dass wir deren Prozesse visualisieren können.“ Von der Simulation bis hin zur erweiterten Realität mit moderner 3D-Virtual-Reality-Technik bieten sich vielfältige Möglichkeiten für die Unternehmen, um tiefer in ihre partikelführenden Prozesse in den realen Apparaturen einzutauchen. Prof. Nirschl ergänzt: „Solche Projekte sind eine Win-win-Situation: Einerseits partizipieren wir durch die anwendungsnahe Forschung, andererseits profitieren die Industriepartner von den tiefen Einblicken in die Partikelströme sowie von fundierten Empfehlungen zur Prozessoptimierung.“ Die erreichbare Effizienzsteigerung oder auch mögliche Kosteneinsparung durch optimierte Produktionsprozesse sind klare Vorteile in konkurrierenden Märkten.

Partikel in der Praxis

So vielfältig, wie Partikel sein können, so unterschiedlich sind auch die Anwendungsfelder, bei denen die Forscher den Partikelströmen auf den Grund gehen. Eine klassische Anwendung ist die Trennung von Partikeln auf Basis von definierten Eigenschaften, Klassierung genannt. Hierbei werden u.a. Zentrifugalkräfte eingesetzt, um beispielsweise Partikel der Größe nach zu sortieren. Eine bestimmte Größenklasse an Partikeln kann so extrahiert und weiterverarbeitet werden – beispielsweise sehr feine Mineralien herauslesen, die zur weißen Farbgebung eingesetzt werden. Um ein einheitliches Farbbild zu erhalten, müssen die Partikel nahezu identisch sein. Die Verfahrenstechniker eruieren hierbei, wie die einstellbaren Zentrifugalkräfte zielgerichtet auf die gewünschte Größenverteilung wirken.

Im Unterschied dazu kann auch die Reinhaltung von Partikelströmen anvisiert werden, etwa bei Lackierstraßen in der Automobilbranche. Prof. Nirschl beschreibt: „Hier gelangen kleinste Rückstände der vorangegangenen Fertigung, zum Beispiel Schweißperlen, trotz vorheriger Reinigung der Karosserie in das Lackierbecken, welches mit Flüssiglack gefüllt ist. Damit die Lackierung am Ende ohne optische Fehler durch diese Einschlüsse gelingt, müssen die Schweißperlen aus dem Lack herausgefiltert werden. Dazu nutzt man Magnetabscheider bzw. -separatoren, die fortlaufend die metallischen Partikel aus dem Flüssiglack separieren.“ Die bestmögliche, effiziente Auslegung solcher Anlagen ist Ziel der Verfahrenstechnik.

Welchen Einfluss Partikelvorkommen auf abhängige Prozesse, wie thermische Energieströme haben, zeigt sich am Beispiel von Vakuumdämmplatten – auch Vacuum Isolation Panel genannt, kurz VIP. Die hocheffizienten Wärmedämmmaterialien sind mit Partikeln gefüllt. Bedingt durch ein hergestelltes Vakuum in den Platten wird die Berührung der Luftpartikel untereinander unterbunden, wodurch eine geringe Wärmeleitfähigkeit erreicht wird. Eine effiziente Wärmedämmung kann dabei jedoch nur erreicht werden, wenn die Partikelkonglomerate innerhalb der Dämmplatten geeignet gewählt und verarbeitet sind. „Anhand von Simulationen können wir die optimalen Parameter des Partikelsystems, des Verarbeitungsprozesses sowie die resultierenden Wärmeströme im Dämmsystem herausfinden“, erläutert der Mathematiker Dr. Krause.

Prozessvorhersage in Perfektion

Die digitale Verfahrenstechnik trägt nicht nur in diesen Beispielen dazu bei, aus einem Prozess das Optimum herauszufinden: z. B. einen hohen Durchsatz bei minimalem Rohstoff- oder Energieeinsatz. Dabei werden gegenwärtig die jeweiligen Teilschritte eines Gesamtprozesses analysiert und simulativ berechnet. Die technischen Rahmenbedingungen reichen bisher nicht aus, um das große Ganze gleichermaßen zu analysieren. Dabei hängen alle Prozessschritte unmittelbar miteinander zusammen und beeinflussen sich untereinander – Änderungen in einem Teilschritt haben Auswirkungen auf die Folgeschritte, veränderte Ausgangssituationen beeinflussen mehrere Teilprozesse gleichzeitig. Es reicht demnach nicht aus, einzelne Schritte losgelöst zu optimieren.

Prof. Nirschl blickt in die Zukunft von Industrie 4.0: „Unsere Vision ist es, einen vernetzten virtuellen verfahrenstechnischen Prozess zu schaffen. Mithilfe eines digitalen Abbilds, bekannt als ‚digital twin‘, kann der Gesamtprozess einer Anlage während der Produktion analysiert werden – parallel dazu rechnet die Simulation voraus, ermittelt die optimalen Prozessparameter als Vorhersage und greift schließlich in den realen Prozess steuernd und vor allem optimierend ein.“

Am Institut arbeiten Prof. Nirschl und Dr. Krause gemeinsam am Einsatz der erweiterten Realität in der Partikelsimulation und treiben neue Technologien voran. Der Institutsleiter Nirschl verdeutlicht seine Lehrphilosophie: „Wir vermitteln im Studium das notwendige Grundlagenwissen zur Verfahrenstechnik und ebnen den Weg in die Industrie durch Kooperationen. In den vielen Entwicklungsprojekten knüpfen unsere Studierenden nicht selten wichtige Kontakte für die berufliche Zukunft. Wir praktizieren den Transfer von Wissen über Menschen und bekommen langfristig wichtige Impulse für neue Forschungsfragen aus der Industrie zurück.“

Kommentare zu diesem Artikel

Keine Kommentare