Hochporöse Keramikfilter aus dem Drucker

Vor allem in Filtrationsprozessen werden Filter mit feinsten Poren benötigt. Zur Herstellung dieser Filter eignen sich besonders keramische Werkstoffe, da sie beständig gegenüber hohen Temperaturen und Chemikalien sind.

Stand der Technik

Bei der Herstellung der Keramikkörper werden die keramischen Stoffe oder Schäume durch Pressen oder Gießen in Form gebracht. Bisher können so jedoch nur einfache Geometrien mit geschlossenen Porenstrukturen gefertigt werden. Beim anschließenden Trocknen bzw. Sintern entstehen zudem oftmals Defekte durch Verzug, da der Grünkörper auf dem Untergrund haftet.

Technologie

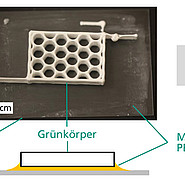

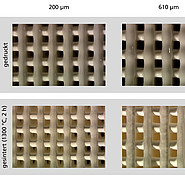

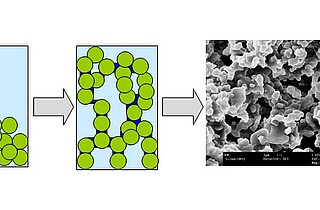

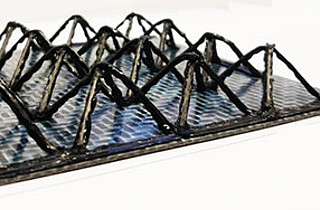

Wissenschaftler am Institut für Mechanische Verfahrenstechnik und Mechanik (MVM) des KIT haben neuartige keramische Pasten auf Basis von Kapillarsuspensionen entwickelt, deren Eigenschaften optimal auf das sogenannte „Direct Ink Writing“-Verfahren abgestimmt sind. Hierbei wird die Keramikpaste mit einer beweglichen Düse schichtweise auftragen und formt den Grünkörper. Während des Pressens durch die feine Düse wird das Partikelnetzwerk der Suspension vollständig zerstört und die Paste wird dünnflüssig. Die besondere Zusammensetzung der Suspension sorgt allerdings dafür, dass sich das Partikelnetzwerk unmittelbar nach Austritt aus der Düse wieder aufbaut, wodurch sich eine hohe Formtreue der gedruckten Strukturen ergibt. Um Risse oder Verformungen beim Trocknen zu unterdrücken, erfolgt der Druck auf einer PEG-beschichteten Glasplatte, welche anschließend mit destilliertem Wasser benetzt und inklusive Grünkörper im Ofen getrocknet wird. Dabei schmilzt die durch das Wasser angelöste PEG-Schicht und ermöglicht dem Probenkörper ein reibungsfreies Gleiten auf der Unterlage.

Vorteile

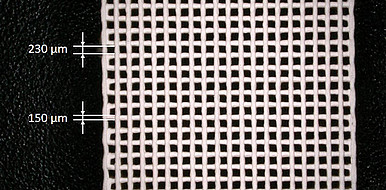

Die Erfindung ermöglicht die Herstellung komplexer Keramikkörper, die eine hohe Porosität sowie hohe mechanische Festigkeit aufweisen. Durch die besonderen Eigenschaften der Paste sind Keramikstrukturen mit sehr feinen Steggrößen von > 50 Mikrometer realisierbar. Die gedruckten Stege sind offenporig (Porosität > 50 Prozent) und die Porengröße kann zwischen 0,5 und 50 Mikrometer eingestellt werden. Dank der speziellen Trocknungstechnik werden Defekte vermieden.

Optionen für Unternehmen

Am Institut wurden bereits vollständig rissfreie Keramikstrukturen gedruckt. Die so hergestellten hochporösen Keramiken lassen sich zudem als Katalysatorträger einsetzen, indem sie zusätzlich mit einer katalytischen Schicht benetzt werden. Das KIT sucht Partner zur praxisnahen Weiterentwicklung oder zur industriellen Nutzung der Technologie.

Ihr Ansprechpartner für dieses Angebot

Innovationsmanager Karlsruher Institut für Technologie (KIT)

Innovations- und Relationsmanagement (IRM) Telefon: +49 721 608-25587

E-Mail: rainer.koerber@kit.edu