Kreislaufwirtschaft für Zement

In Deutschland werden etwa 30Mt/a Portland-Zement hergestellt. Pro Tonne werden große Mengen Energie verbraucht und Kohlendioxid (CO2) freigesetzt. Gleichzeitig fallen über 200Mt/a mineralische Bauabfälle an, die nur zum Teil weitere Verwendung finden, z.B. im Straßen- und Wegebau als Schotter.

Stand der Technik

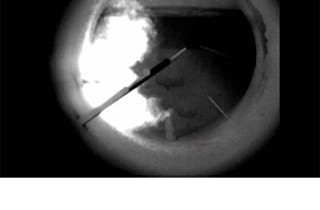

Bei der konventionellen Herstellung von Portland-Zement wird Kalkmergel aus nahen Steinbrüchen abgebaut, feingemahlen und dieses Rohmehl bei 1450 Grad Celsius im Drehrohrofen zu Zementklinker gebrannt und anschließend zu Zement gemahlen. Dabei wird aus dem enthaltenen Kalk und beim Verbrennen CO2 freigesetzt. Kalkärmere Rohmehle können bei 1250°C zu Belit-Zement gebrannt werden, der bisher wirtschaftlich unbedeutend ist.

Technologie

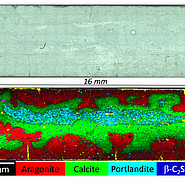

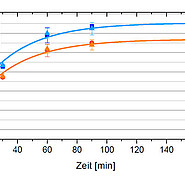

Das Institut für Technische Chemie (ITC) am KIT arbeitet daran, die Zementherstellung ressourceneffizienter und dezentraler zu gestalten – im optimalen Fall dort, wo Bauwerke abgebrochen und neue gebaut werden. Im Verfahren des ITC reagieren Rohmehle mit einem Mineralisator in CO2-Atmosphäre bereits bei 1000°C zu Belit-Zement. Zum Einsatz kommen Betonbrechsande, die als Feinfraktion bei der Baustoffaufbereitung anfallen, und Kalk zur Korrektur der Chemie. Die nötige CO2-Ofenatmosphäre wird durch Zersetzung des Kalks gespeist. Der CO2-Überschuss kann in einem Folgeprozess zur Karbonatisierung der Grobfraktion aus der Baustoffaufbereitung (Kiese und Sand) in einem Autoklaven verwendet werden. Um eine schnelle Karbonatisierung zu erreichen, werden erhöhte Drucke und Temperaturen angewandt. Fein- und Grobfraktionen können so am selben Ort verarbeitet und hochwertig wiederverwertet werden.

Vorteile

Mithilfe des Verfahrens erhöht sich die Recyclingquote von mineralischen Bauabfällen: Recycling-Binder und -Zuschläge ersetzen primäre Ressourcen. Zudem kann CO2 aus der Belit-Zement-Herstellung vor Ort verwendet werden. Zementsteinreste an R-Zuschlägen werden direkt karbonatisiert, wodurch Porenräume geschlossen und ein bisheriges Manko solcher Zuschläge – der erhöhte Wasseranspruch in Beton mit Zuschlägen – verbessert wird.

Optionen für Unternehmen

Das Verfahren des ITC würde sowohl Baustoffaufbereitung als auch -neuproduktion hin zum Verwendungsort verlagern und neue, regionale Standorte und Geschäftsmodelle ermöglichen. Die Belit-Herstellung wurde labortechnisch erprobt und eine Pilotanlage ist im Bau. Das KIT sucht Partner zur Weiterentwicklung des Karbonatisierungsprozesses, vor allem für die Autoklaventechnik und -steuerung.

Ihr Ansprechpartner für dieses Angebot

Innovationsmanager Karlsruher Institut für Technologie (KIT)

Innovations- und Relationsmanagement (IRM) Telefon: +49 721 608-25587

E-Mail: rainer.koerber@kit.edu