Technologieangebote

Suche mit Kategorien

Mit biohybridem Verbundmaterial zum 3D-Zellkulturmodell

Das KIT hat ein einzigartiges Verfahren entwickelt, um maßgeschneiderte dreidimensionale Verbundmaterialien für die Beschichtung von Kulturgefäßen herzustellen. Die biohybriden Materialien verfügen über präzise steuerbare mechanische Eigenschaften.

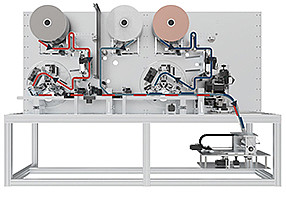

Formatflexible und kontinuierliche Zellstapelbildung

Ein neues Anlagenkonzept vom KIT ermöglicht die flexible und kontinuierliche Herstellung von Zellstapeln in individuellen Formaten. Ein Formatwechsel ist schnell und einfach ohne Werkzeugwechsel möglich.

Batterieelektroden effizient und modular trocknen

Inline-Messtechnik und individualisierbare Luftführung sorgen für datenbasierte Steuerung von Trocknungsanlagen und reduzieren so Ausschuss und Rüstzeiten.

Thermische Validierung mit Dummy-Batteriezelle

Ein Batteriezell-Ersatzmodell des KIT ermöglicht eine sichere und effiziente thermische Bewertung von Batteriesystemen unter realen Bedingungen.

- Luft- und Raumfahrt

- Automobilindustrie

- Elektrotechnik

- Energie- und Wasserversorgung

- Energietechnik

- Messtechnik

- Maschinenbau

- Verfahrens- und Produktionstechnik

- Automatisierung / IT

- Simulation und Datenverarbeitung

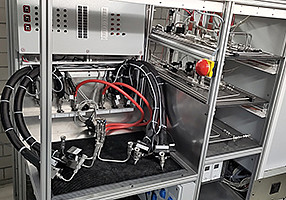

Leistungstest für Brennstoffzellensysteme

Ein neuer Brennstoffzellenprüfstand des KIT vereinfacht das Testen von kompletten Brennstoffzellensystemen mit austauschbaren Teilkomponenten.

- Automobilindustrie

- Bauindustrie

- Beschichtungstechnik

- Luft- und Raumfahrt

- Rohstoff- und Textilindustrie

- Kunststoffindustrie

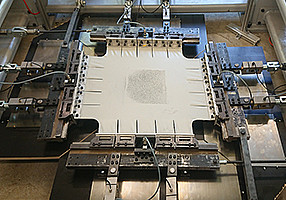

Messvorrichtung für Spannungszustände in Textilien

Biaxiale Versuchseinrichtung des KIT misst beliebige Spannungs- und Verzerrungszustände in ebenen Membranwerkstoffen wie Textilien und Folien.

Wärmekopplungssystem für stationäre elektrische Speicher

Neues thermisches Kopplungssystem für stationäre elektrische Energiespeicher verbindet Stromspeicherung mit der Wärmeversorgung von Gebäuden.

Direkte Wind-zu-Wärme-Umwandlung über Wirbelstrom

Am KIT wurde ein Gerät zur direkten Umwandlung intermittierender Windenergie in eine stabile Wärmequelle für Stromerzeugung und industrielle Anwendungen entwickelt.

- Elektrotechnik

- Verfahrens- und Produktionstechnik

- Mikrotechnik / Feinmechanik

- Chemische Industrie

- Rohstoff- und Textilindustrie

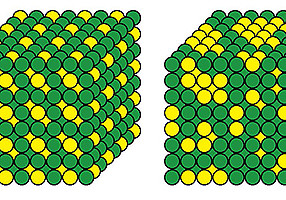

Mechanochemisch induziertes Recycling von Lithium-Ionen-Batterien

Mit einem neuen Recyclingverfahren des KIT lässt sich Lithium aus dem Kathodenmaterial von Altbatterien ohne irreversible Verschmutzung und Umweltschäden effizient zurückgewinnen.

- Beschichtungstechnik

- Chemische Industrie

- Kunststoffindustrie

- Rohstoff- und Textilindustrie

- Verfahrens- und Produktionstechnik

Intermetalle als katalytisch aktive Beschichtung

Intermetallische Sputter-Targets des KIT verbessern die reproduzierbare Beschichtung mikrostrukturierter Oberflächen mittels DC Magnetron Sputtern. Mithilfe der dünnen katalytischen Schichten wird beispielsweise die Hydrierung von Acetylen noch effizienter.